蘇州真空高頻淬火優勢

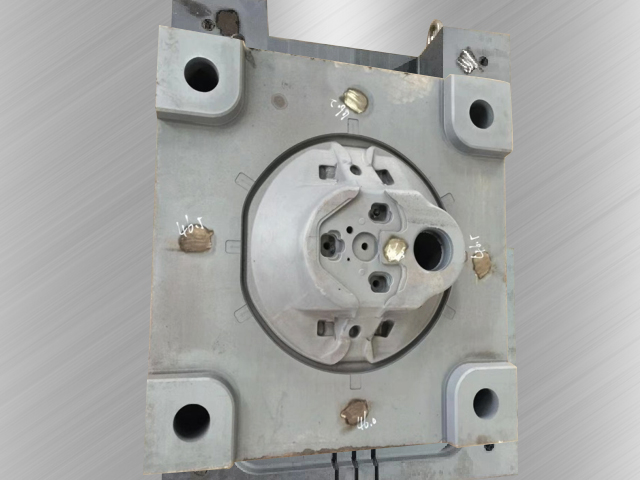

真空淬火的質量檢測需涵蓋硬度、組織、變形與表面狀態四大維度。硬度檢測采用洛氏或維氏硬度計,需在工件不同部位取5個以上測試點,確保硬度均勻性符合標準(如模具鋼允許偏差±1.5HRC);組織檢測通過金相顯微鏡觀察馬氏體形態、殘留奧氏體含量及碳化物分布,評估淬火效果;變形檢測使用三坐標測量儀或激光掃描儀,測量關鍵尺寸變化,確保符合公差要求(如精密齒輪齒向跳動≤0.02mm);表面狀態檢測則通過粗糙度儀與能譜分析(EDS),確認無氧化、脫碳及元素偏析。國際標準方面,真空淬火需遵循AMS 2759(航空航天材料熱處理)、ISO 17025(實驗室認證)等規范,國內則執行GB/T 32541(真空熱處理技術條件)等標準,確保工藝可追溯性與產品一致性。真空淬火是一種實現高精度、高可靠性熱處理的關鍵工藝。蘇州真空高頻淬火優勢

真空淬火不只是一種強化工藝,更可作為表面功能化的前置或后續處理手段,實現性能的疊加增強。作為前置處理,真空淬火可通過細化晶粒、均勻組織為后續表面改性(如滲氮、滲碳)提供理想基體:細小的馬氏體組織具有更高的碳擴散活性,能明顯提升滲層深度;均勻的奧氏體晶粒可避免滲層中出現異常粗大化合物,提升表面耐磨性。作為后續處理,真空淬火可消除表面改性過程中引入的殘余拉應力:例如,在激光熔覆后進行真空淬火,通過馬氏體轉變產生的壓應力可中和熔覆層中的熱應力,防止裂紋擴展。此外,真空環境還可用于表面清潔處理,在淬火前通過高溫揮發去除工件表面的油污、銹蝕等雜質,為后續工藝提供潔凈界面。這種協同效應體現了真空淬火在材料全生命周期管理中的戰略價值。宜賓工件真空淬火檢驗方法真空淬火可減少材料在熱處理過程中的氧化和晶粒長大。

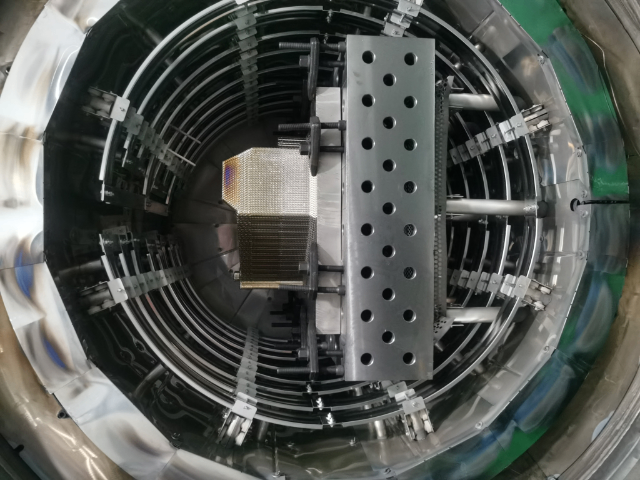

真空淬火的冷卻介質主要包括惰性氣體(氮氣、氬氣)、真空淬火油及水基介質。惰性氣體冷卻(氣淬)具有無污染、易清洗、變形小的優勢,適用于高速鋼、模具鋼等要求表面光潔度的材料。其中,氮氣因成本低、傳熱系數適中(約25W/m·K)成為主流選擇,而氬氣雖傳熱性更優(約50W/m·K),但高成本限制了其應用范圍。真空淬火油通過劇烈攪拌形成渦流,冷卻速度可達800℃/s,適用于大截面工件(如直徑>200mm的軸類),但油淬后需進行堿洗除油,增加工序成本。水基介質(如PAG聚合物溶液)因冷卻速度過快(>1000℃/s),易導致工件開裂,只用于薄壁件或特殊合金處理。介質選擇需綜合考量材料淬透性、工件尺寸及后續加工要求,例如,高合金熱作模具鋼(如H13)通常采用氣淬以平衡硬度與韌性,而滲碳齒輪則需油淬確保心部韌性。

真空淬火通過精確控制加熱溫度和冷卻速率,可明顯改善材料的微觀組織結構。在高速鋼淬火過程中,真空環境抑制了碳化物沿晶界析出,促進了馬氏體組織的均勻形成,使材料硬度提升至62-65HRC,同時保持較高的沖擊韌性。對于不銹鋼材料,真空淬火可消除表面氧化層,避免氫脆現象,提升耐腐蝕性能。在鈦合金加工中,真空環境防止了氮、氧等元素的滲入,避免了脆性相生成,使材料在保持強度高的同時具備優異的延展性。此外,真空淬火后的工件表面粗糙度可降低至Ra0.8μm以下,減少了后續拋光工序,降低了生產成本。真空淬火通過真空環境減少雜質對材料性能的影響。

當前,真空淬火技術正朝智能化、綠色化與多功能化方向發展。智能化方面,通過集成物聯網(IoT)與大數據技術,實現設備狀態實時監測與工藝參數自適應調整,例如,根據工件尺寸自動計算較佳加熱功率與冷卻壓力;綠色化方面,開發低GWP(全球變暖潛值)冷卻介質(如氫氟烯烴替代傳統氟利昂),減少環境影響;多功能化方面,將真空淬火與真空滲碳、真空燒結等工藝集成,形成“一站式”熱處理生產線,提升生產效率。然而,技術發展仍面臨挑戰:例如,超大型真空淬火爐(有效尺寸>3m)的密封性與加熱均勻性難以保證;高溫合金(如Inconel 718)的真空淬火需在1120℃以上進行,對設備材料耐溫性提出極高要求;此外,復合材料(如金屬基復合材料)的真空淬火工藝參數尚缺乏標準規范,需進一步研究。真空淬火處理后的零件具有優異的尺寸穩定性與強度。德陽金屬件真空淬火檢驗方法

真空淬火是一種實現高精度、高性能、高一致性的熱處理技術。蘇州真空高頻淬火優勢

航空航天零件對材料性能的要求極為苛刻,需具備強度高的、高韌性、抗疲勞和耐腐蝕等特性。真空淬火通過精確控制加熱和冷卻過程,可滿足這些高性能需求。例如,在航空發動機葉片的制造中,真空淬火可確保鎳基高溫合金在高溫下保持優異的蠕變強度和抗熱疲勞性能;在航天器結構件的處理中,真空淬火可減少焊接接頭的殘余應力,提升結構的可靠性。此外,真空淬火還可用于鈦合金、鋁合金等輕質材料的熱處理,通過優化組織結構,實現輕量化與高性能的平衡。以鈦合金為例,真空淬火可消除β相變點以下的α相,促進細小α相的均勻析出,從而提升材料的強度和斷裂韌性,滿足航空航天領域對材料綜合性能的嚴苛要求。蘇州真空高頻淬火優勢

- 樂山不銹鋼氮化處理措施 2025-12-09

- 貴州不銹鋼固溶時效處理過程 2025-12-09

- 成都零件真空淬火過程 2025-12-09

- 樂山真空熱處理廠家 2025-12-09

- 四川離子氮化處理廠家 2025-12-09

- 南充氮化處理加工 2025-12-09

- 杭州鋁合金固溶時效處理必要性 2025-12-09

- 四川表面氮化處理費用 2025-12-09

- 內江錳鋼真空淬火價格 2025-12-09

- 四川工具鋼真空淬火檢驗方法 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 徐匯區銷售掃描儀廠家供應 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09