可追溯內窺鏡缺陷檢測設備定制

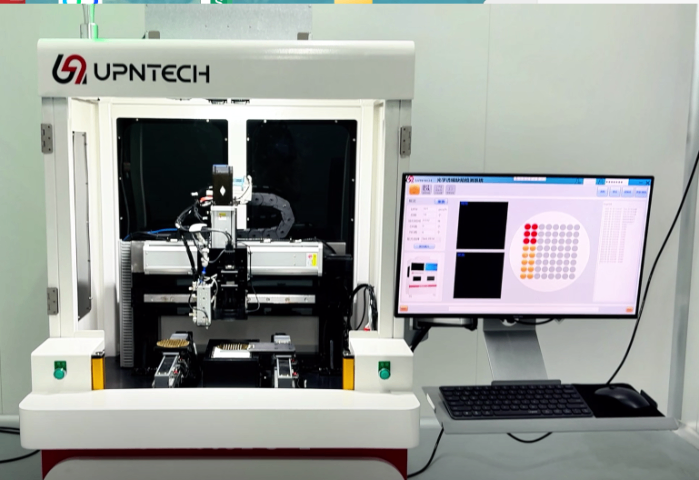

模壓玻璃鏡片在熱成型階段極易出現水縮、斷層等隱性缺陷,傳統 AOI 無法分辨。優普納裝備采用自研 2.5D 光源,通過多分區環光+側光組合,將亞微米級斷層高度信息轉化為可量化灰度差異;12MP 相機以 7 μm 分辨率精確捕捉,AI 算法再對 6000 萬張缺陷圖庫進行比對,漏檢率低于 0.1%。設備兼容直徑 7-20 mm、全高 0.7-15 mm 鏡片,無需更換治具即可檢測 55° 以內張角的非球面。500-1000 UPH 的節拍讓模壓車間在保持單機產能的同時,實現“每片必檢”,明顯降低客戶端客訴風險。江蘇優普納科技的鏡片自動質檢機,采用抗干擾設計,適應復雜工業環境。可追溯內窺鏡缺陷檢測設備定制

隨著汽車智能化的發展,車載光學系統對光學透鏡的需求大增,其質量把控也愈發重要。光學透鏡缺陷檢測設備在車載透鏡生產中,能實現從研發驗證到量產質控的全鏈路質量管控。在研發階段,幫助工程師快速發現透鏡設計和制造中的問題,優化產品設計;在量產環節,通過高精度檢測,實時監測生產線上透鏡的質量,及時發現并剔除有缺陷的產品,保證產品質量的一致性。而且,該設備還支持人工/機器人上下料,可根據企業的生產模式靈活調整,提高生產效率,降低生產成本,為汽車光學系統的可靠性提供堅實保障,推動智能駕駛技術的安全發展。深圳光學透鏡缺陷檢測設備廠家江蘇優普納科技的鏡片檢測設備,支持自定義檢測參數,靈活應對不同工藝需求。

精密機械零件的制造同樣離不開高質量的光學透鏡,而確保光學透鏡無瑕疵是保證精密機械性能和使用壽命的關鍵。光學顯微缺陷檢測儀作為光學透鏡缺陷檢測設備的一種類型,利用透鏡對光的折射作用將微小物體放大成像,同時借助物體表面對光的反射增強圖像對比度,從而實現對精密機械零件所用光學透鏡的高精度檢測。與傳統檢測方法相比,它具有更高的檢測精度和速度,能夠準確識別微小缺陷,避免漏檢和誤檢。通過對大量檢測數據的存儲和分析,還能為生產過程的優化和改進提供有力支持,幫助企業提高精密機械產品的質量和穩定性。

車載攝像頭鏡頭零缺陷,關乎整車 ADAS 可靠性與品牌口碑。優普納光學透鏡缺陷檢測裝備以 7 μm 分辨率、12MP 相機與 2.5D 多分區環光協同作業,可在 500-1000 UPH 產速下,把直徑 7-20 mm、厚度 0.7-15 mm 的鏡片劃痕、麻點、氣泡、水縮一網打盡。轉盤式單顆檢測,避免批量混料;深度學習算法自動區分干擾與真實缺陷,誤判率低于 0.3%。設備一次可存儲 100+ 件號配方,換型只需 3 分鐘,為車載 Tier-1 廠快速切線提供更高柔性。拿到優普納報告,主機廠可直接追溯每一片鏡頭的缺陷坐標、光學參數與批次信息,真正實現“零缺陷交付”。江蘇優普納科技的缺陷檢測設備,支持OK/NG自動分揀,減少人工干預,提升產線自動化水平。

設備通過光源智能調度系統實現能耗優化:只在檢測工位jihuo對應分區光源,待機狀態下功耗低于150W。相比傳統常亮光源方案,整體能耗降低30%,年節電量超過4000度。熱管理采用無風扇被動散熱設計,避免氣流擾動影響檢測環境,噪聲等級小于55分貝,符合綠色工廠建設標準。緊湊型結構減少鋼材用量20%,運輸安裝碳足跡降低15%。采用分層式硬件設計,成像系統、運動控制、計算單元相互單獨。用戶可根據需求單獨升級相機分辨率或更換特定波段光源(紫外/紅外可選)。軟件層面提供標準化API接口,支持第三方算法插件導入。這種設計使設備技術生命周期延長5-8年,避免整機淘汰帶來的資源浪費。江蘇優普納科技的高效光學檢測儀,適配晶圓級透鏡檢測,滿足半導體行業需求。定制化高精度光學檢測設備銷售廠家

江蘇優普納科技的高精度質檢機,符合ISO 10110標準,滿足國際檢測要求。可追溯內窺鏡缺陷檢測設備定制

鏡片小批量多品種時代,傳統 AOI 換型動輒 2 小時,產能浪費嚴重。優普納裝備采用 100+ 件號配方+磁吸治具,換型時間壓縮至 3 分鐘;轉盤式結構可快速拓展至 4 工位并行,產能翻倍無需二次投資。7 μm 分辨率與 12MP 相機保證檢測精度不隨品種變化;AI 算法自動加載對應缺陷模型,無需人工調試。鏡片缺陷檢測數據長期沉睡,無法反哺工藝改進。優普納裝備內置 SPC 模塊,實時統計缺陷類型、位置、頻率,自動生成柏拉圖、趨勢圖、CPK 報告;AI 算法可關聯缺陷與工藝參數(溫度、壓力、時間),定位異常根因。轉盤式單顆檢測讓每片鏡片數據單獨,避免批量混淆。某光學廠利用優普納 SPC 發現鍍膜前劃痕集中在第 3 工位,調整夾具后缺陷率下降 60%。可追溯內窺鏡缺陷檢測設備定制

- 江蘇適配砂輪 2025-12-08

- 深度學習光學透鏡缺陷檢測設備供應商家 2025-12-07

- 智能分揀高精度光學檢測設備 2025-12-07

- 晶圓砂輪材料 2025-12-07

- 精密高精度光學檢測設備源頭工廠 2025-12-07

- 上海在線式光學透鏡缺陷檢測設備 2025-12-07

- 全自動高精度光學檢測設備銷售廠家 2025-12-07

- 國產砂輪源頭工廠 2025-12-07

- 國產化砂輪制程工藝 2025-12-07

- 亞表面內窺鏡缺陷檢測設備生產廠家 2025-12-07

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 便宜的測長儀產品介紹 2025-12-08

- 哪里有熱模鍛壓力機用戶體驗 2025-12-08

- 上海高速分揀SMT下板機維修保養 2025-12-08

- 深圳液壓密封件一般多少錢 2025-12-08