智能化雙組份點膠機械結構

隨著工業自動化的不斷發展,雙組份點膠設備也在不斷升級和創新。早期的雙組份點膠設備功能相對簡單,操作復雜,點膠精度和效率有限。如今,現代化的雙組份點膠設備集成了先進的傳感器、控制系統和執行機構,實現了高度自動化和智能化。智能化的雙組份點膠設備能夠實時監測膠水的流量、壓力、溫度等參數,并根據預設的程序自動調整,確保點膠過程的穩定性和準確性。同時,它還具備自動校準、故障診斷和遠程監控等功能,很大提高了生產效率和設備維護的便利性。一些高級的雙組份點膠設備還采用了視覺識別技術,能夠自動識別產品的位置和形狀,實現精細點膠,滿足了現代制造業對高精度、高效率生產的需求。智能供膠系統實時監測雙組份膠水比例,異常時自動停機并報警。智能化雙組份點膠機械結構

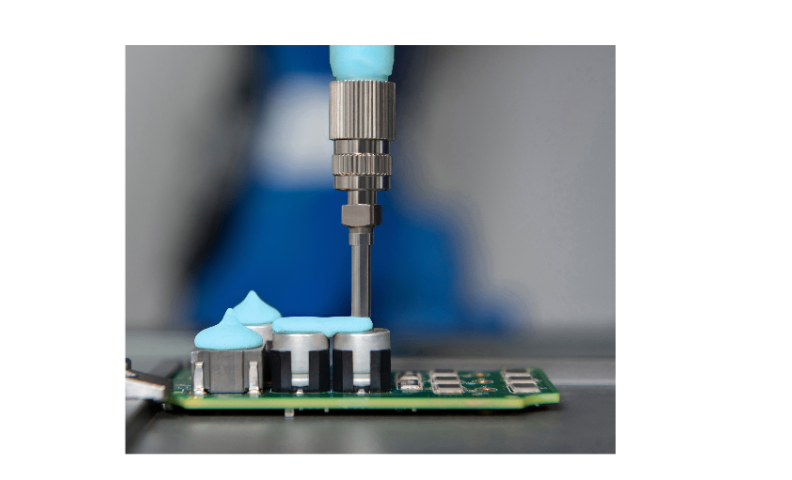

雙組份點膠設備的智能化水平直接影響工藝穩定性。傳統設備依賴齒輪泵計量,混合比例易受溫度、壓力波動影響,而新一代設備采用伺服電機驅動的螺桿泵,配合壓力傳感器實時反饋,將比例精度從±2%提升至±0.2%。在半導體封裝領域,ASMPT的智能點膠機通過機器視覺系統,可自動識別0.2mm×0.2mm的微小焊盤,并調整點膠路徑,使芯片粘接偏移量控制在±10μm以內。更值得關注的是,某國產設備廠商集成AI算法,通過分析歷史數據預測膠水粘度變化,自動補償計量參數,使某醫療導管生產線的良品率從92%提升至99.5%。這種“感知-決策-執行”的閉環控制,標志著雙組份點膠設備進入工業4.0時代。山東質量雙組份點膠推薦貨源水下作業設備用雙組份氰酸酯膠,固化后吸水率低于0.1%,防水可靠。

雙組份膠水在粘接強度、耐溫性和耐久性上明顯優于單組份。實驗數據顯示,雙組份環氧膠的剪切強度可達30MPa以上,耐溫范圍覆蓋-50℃至200℃,而單組份丙烯酸膠的剪切強度通常在10-15MPa,耐溫上限為120℃。這種性能差異決定了雙組份膠水廣泛應用于航空航天(如飛機蒙皮粘接)、汽車制造(如電池包結構膠)等高要求領域;單組份膠水則更多用于電子元器件固定、家庭維修等對強度要求較低的場景。以建筑行業為例,雙組份聚硫密封膠因耐紫外線老化性能優異,被用于幕墻玻璃接縫密封,而單組份硅酮膠雖施工便捷,但長期暴露后易出現開裂問題。此外,雙組份膠水的固化收縮率更低(通常<2%),可減少粘接面應力集中,適用于精密儀器組裝;單組份膠水固化收縮率普遍在5%-10%,可能導致微小元件移位。

盡管雙組份點膠技術在工業生產中得到了廣泛應用,但也面臨著一些挑戰。首先,雙組份膠水的混合均勻度是一個難題,如果混合不充分,會導致膠體性能不穩定,影響產品質量。其次,膠水的固化時間控制也是一個關鍵問題,固化時間過長會影響生產效率,固化時間過短則可能導致膠體未完全固化,降低粘接強度。此外,隨著環保要求的日益嚴格,雙組份膠水的環保性能也受到了關注,需要開發更加環保、低揮發的膠水配方。為了應對這些挑戰,行業需要加強技術研發,優化混合結構和工藝,提高混合均勻度。同時,通過研究新型固化劑和添加劑,實現對固化時間的精確控制。在環保方面,加大對環保型膠水的研發力度,推動雙組份點膠技術向綠色、可持續發展方向邁進。光固化雙組份體系通過UV+濕氣雙重觸發,縮短新能源電池封裝周期。

現代雙組份點膠機集成PLC控制系統與中文觸控界面,實現參數可視化設置與遠程監控。操作人員可通過10英寸觸摸屏直接輸入點膠路徑、速度、壓力等參數,系統自動生成三維運動軌跡并支持CAD圖紙導入。例如,在汽車電子點火器灌封工藝中,設備可預設20種不同產品的點膠程序,換型時間從傳統設備的2小時縮短至10分鐘。同時,設備配備自動清洗功能,通過溶劑循環沖洗壓力桶和混合管,將膠水殘留率降低至0.5%以下,減少停機維護時間。據統計,采用智能化雙組份點膠機的生產線,綜合效率提升40%,人力成本降低60%,尤其適用于大批量、多品種的柔性制造需求。雙組份丙烯酸點膠在5G基站散熱模塊中實現快速定位與導熱填充。陜西國內雙組份點膠供應

雙組份環氧的耐化學性使其成為化工設備法蘭密封的首要選擇方案。智能化雙組份點膠機械結構

雙組份點膠機的工作原理基于兩個單獨供料系統與混合系統的協同作業。兩個單獨的供料系統分別儲存和輸送A、B兩組份膠水,通過高壓泵或比例泵將膠水精細送入混合室。在混合室內,攪拌葉片高速旋轉,將兩種膠水充分攪拌混合,確保每一滴膠水都達到預設比例。混合均勻后,膠水通過灌裝機等后續設備,被精細地灌裝到目標容器或產品上。這一過程中,比例調節裝置發揮著至關重要的作用,它能夠根據實際需求動態調整兩種膠水的比例,確保混合的準確性和一致性。此外,設備還配備了壓力傳感器和流量計等監測元件,實時反饋膠水供應狀態,為操作人員提供精細的數據支持。智能化雙組份點膠機械結構

- 東莞PR-Xv30單組份點膠設備制造 2025-12-10

- 重慶國內單組份點膠供應商 2025-12-09

- 肇慶什么是單組份點膠批發廠家 2025-12-09

- 珠海PR-X單組份點膠供應商 2025-12-09

- 河北國內單組份點膠拆裝 2025-12-09

- 東莞PR-Xv單組份點膠誠信合作 2025-12-09

- 河北什么是單組份點膠工廠直銷 2025-12-09

- 佛山什么是單組份點膠共同合作 2025-12-09

- 肇慶單組份點膠供應 2025-12-09

- 上海國內單組份點膠銷售公司 2025-12-09

- 鎮江工廠冷熱沖擊試驗箱哪里有賣的 2025-12-10

- 虎丘區智能硬度計工廠直銷 2025-12-10

- 浙江實驗室蒸汽滅菌器永合創信公司 2025-12-10

- 重慶電站用IV測試儀銷售電話 2025-12-10

- 廣州fox溫度計 2025-12-10

- 太倉采購三次元影像測量儀哪里好 2025-12-10

- 青島進口VOC紅外熱成像儀銷售廠家 2025-12-10

- 連云港國內線路板PCB私人定做 2025-12-10

- 西安自動化VOC在線監測 2025-12-10

- 吉林外部校準實驗室天平 2025-12-10