附近雙層電路板多久

電路板的維修與維護便利性,是降低客戶使用成本的重要因素,聯合多層線路板在電路板設計中充分考慮維修需求。采用清晰的絲印標識,在電路板上準確標注元件型號、極性與測試點,方便維修人員快速識別與檢測;同時,優化電路板的布局設計,避免元件過度密集,為維修操作預留足夠空間;對于關鍵部件,采用可更換的封裝形式,減少維修過程中的電路板損壞風險。此外,我們還為客戶提供電路板維修指導服務,幫助客戶快速解決使用過程中的故障問題。?電路板的包裝需防止運輸過程中損壞,我司采用專業包裝材料,保障電路板安全送達客戶手中。附近雙層電路板多久

聯合多層線路板鋁基板熱導率可達1.0-2.0W/(m?K),部分高導熱型號熱導率可達2.5W/(m?K),年出貨量超65萬片,基板厚度可定制范圍0.8-3.0mm,能滿足不同功率元件的散熱需求。產品以1060、6061等型號鋁合金為基材,表面覆蓋高絕緣性的環氧樹脂膠層(擊穿電壓≥4kV)和電路層,通過特殊壓合工藝實現基材與電路層的緊密結合,熱阻≤0.8℃/W。相比傳統FR-4電路板,鋁基板的散熱效率提升3-5倍,能快速將大功率元件產生的熱量傳導出去,避免元件因高溫損壞。在LED照明領域,某路燈廠商采用該公司鋁基板后,LED燈珠工作溫度降低22℃,光衰率降低28%,使用壽命延長3.5年;在電源適配器領域,某品牌快充適配器使用鋁基板后,內部元件溫度控制在60℃以內,過載保護響應速度提升20%。該產品主要應用于LED路燈、LED投光燈、電源適配器、汽車大燈驅動板、大功率變頻器等需要高效散熱的設備,為大功率電子元件穩定運行提供保障。深圳陰陽銅電路板樣板電路板的阻抗控制對高頻設備尤為重要,我司具備阻抗控制技術,可滿足高頻電路板的生產需求。

電路板的表面貼裝技術(SMT)是現代電子制造的工藝之一。SMT技術通過將電子元件直接焊接在電路板表面,取代了傳統的插裝工藝,提高了電路板的集成度與生產效率。在計算機主板生產中,SMT技術的應用使得主板上能夠容納更多的電子元件,同時減少了焊點的數量,降低了故障發生率。此外,SMT工藝的自動化程度高,通過高精度貼片機實現元件的快速安裝,貼裝精度可達0.01mm,確保了元件與線路的準確連接。焊接過程采用回流焊技術,使焊錫膏在高溫下熔化并均勻覆蓋焊點,提升了焊接的牢固性與一致性。?

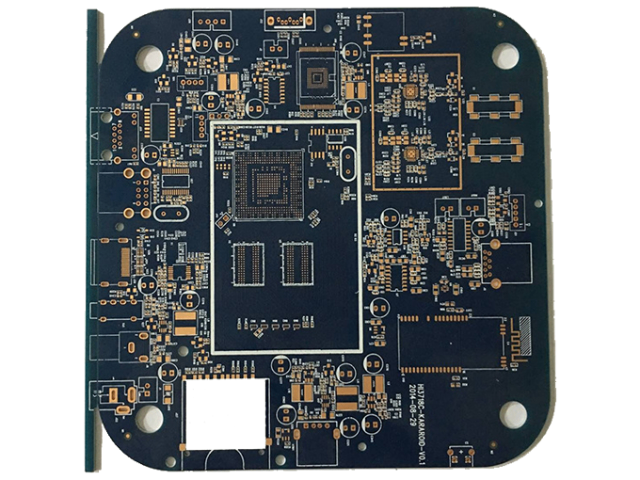

聯合多層線路板HDI電路板小孔徑可達0.1mm,線寬線距小0.08mm,支持1-8階HDI產品,年產能達38萬㎡,已為40余家消費電子和醫療設備廠商提供高集成度解決方案。產品采用激光鉆孔技術(鉆孔精度±0.01mm),實現精細布線和高密度互聯,通過疊孔、盲孔等設計減少電路板面積,可實現每平方厘米100個以上的連接點;同時采用薄型基材(厚度0.1-0.2mm),進一步降低產品厚度。與傳統多層電路板相比,HDI電路板面積縮小30-50%,重量減輕28%,信號傳輸路徑縮短40%,信號延遲降低18%。某智能手機廠商采用4階HDI電路板后,手機主板面積縮小42%,為電池騰出更多空間,手機續航提升22%;某智能穿戴設備企業使用2階HDI電路板制作的智能手環主板,重量減輕30%,佩戴舒適度明顯提升。該產品主要應用于智能手機主板、平板電腦、智能手表、醫療微創手術設備、便攜式檢測儀器等需要小型化、高集成度的電子設備。圖形轉移后進入蝕刻工序,用化學溶液腐蝕掉不需要的銅箔,留下預設的導電線路圖案。

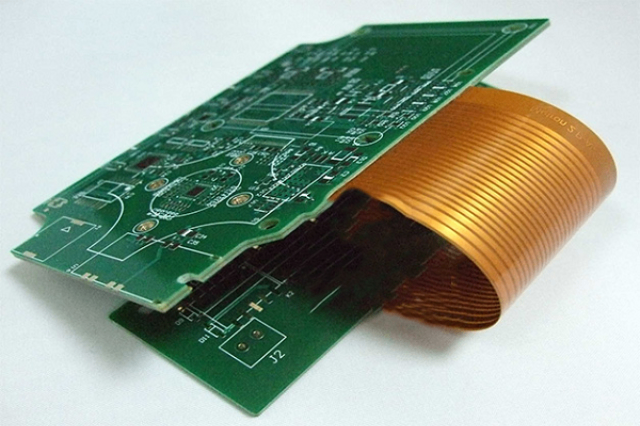

電路板的多層結構設計是提升電子設備集成度的重要手段。多層電路板通過將多個單層面板疊加,并通過導通孔實現層間連接,在有限的空間內實現了更多線路的布局。在通信設備中,如5G基站,多層電路板的應用有效解決了信號密集、干擾嚴重的問題。每層線路可分別負責不同頻段的信號傳輸,通過合理的接地設計與屏蔽層設置,減少了信號之間的相互干擾,提升了通信質量。此外,多層電路板的散熱性能通過優化設計得到增強,每層之間的散熱通道確保了設備在高負荷運行時的熱量及時散發,避免因過熱導致的性能下降。?壓合后的多層板需進行脫膜和表面處理,去除外層保護材料,確保表面狀態符合要求。廣東樹脂塞孔板電路板源頭廠家

電路板的生產過程需嚴格控制公差,我司采用高精度檢測設備,確保電路板尺寸公差符合設計要求。附近雙層電路板多久

電路板的微型化趨勢推動了制造技術的不斷創新。隨著電子設備日益小型化,電路板的尺寸也在不斷縮小,線路密度持續提高。微型電路板的制造采用先進的光刻技術,將線路圖案精確轉移到基材上,線路寬度可達到微米級別。同時,元件的安裝采用微機電系統(MEMS)技術,實現了微小元件的高精度裝配。微型電路板不僅節省了設備空間,還降低了功耗,適合便攜式電子設備的發展需求。例如,在微型醫療儀器中,微型電路板的應用使得儀器體積大幅縮小,便于攜帶與使用,為醫療診斷提供了更多便利。?附近雙層電路板多久

- 廣州盲孔板電路板樣板 2025-11-27

- 附近定制電路板哪家便宜 2025-11-27

- 附近如何定制電路板快板 2025-11-27

- 周邊如何定制電路板批量 2025-11-27

- 附近中高層電路板多久 2025-11-27

- 深圳多層電路板工廠 2025-11-27

- 附近特殊難度電路板樣板 2025-11-27

- 周邊阻抗板電路板哪家好 2025-11-27

- 深圳如何定制電路板源頭廠家 2025-11-27

- 廣州定制電路板源頭廠家 2025-11-27

- 云南工業LCM模組顯示屏廠家供應商 2025-12-06

- 鄭州低功耗雷達水位傳感器 2025-12-06

- 吉林汽車電子SMT貼片加工哪家好 2025-12-06

- 江蘇電錘控制板選擇 2025-12-06

- 上海醋酸布膠帶怎么用 2025-12-06

- 河北貼片式肖特基二極管汽車電子應用廠家直銷 2025-12-06

- 長寧區不銹鋼無縫管推薦廠家 2025-12-06

- rainbow帶外殼溫控器東曙 2025-12-06

- 寶山區什么是可控硅模塊 2025-12-06

- 北京IP67充電器設備 2025-12-06