附近特殊難度電路板哪家好

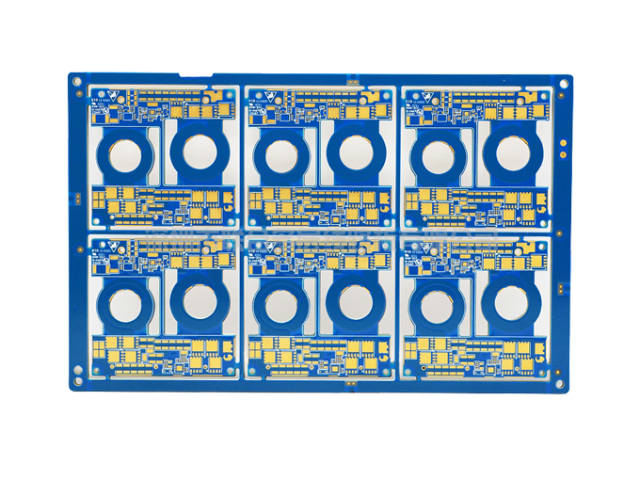

電路板的生產效率是滿足客戶大批量訂單需求的關鍵,聯合多層線路板引入全自動化生產線,大幅提升生產效率。從基材裁切、鉆孔、沉銅到線路蝕刻、阻焊印刷,均采用自動化設備操作,減少人工干預,生產周期較傳統生產線縮短30%以上;同時,通過MES生產管理系統,實時監控生產進度與產品質量,實現生產過程的可視化與可追溯,確保每一批次電路板的質量一致性。目前,我們的生產線月產能可達50000㎡,能輕松應對客戶的大批量訂單需求。?生產過程中需對基板進行厚度檢測,確保基板厚度符合設計標準,影響后續加工精度。附近特殊難度電路板哪家好

電路板的定制化服務滿足了不同行業的特殊需求。針對特定設備的功能要求,定制電路板可進行個性化的線路設計、材質選擇與工藝優化。例如,在新能源汽車的充電樁中,定制電路板需滿足高電壓、大電流的傳輸需求,線路設計采用粗線寬、大間距的方式,降低線路損耗;材質選用耐高壓的絕緣材料,確保使用安全。定制化服務還包括特殊的接口設計,使其能與充電樁的其他部件完美匹配。此外,根據客戶的產能需求,定制電路板的生產可靈活調整,從樣品試制到批量生產均能提供高效的服務,滿足不同階段的項目需求。?廣州軟硬結合電路板多少錢一個平方電路板的小型化是行業發展趨勢,我司可生產高密度互聯電路板,助力客戶實現設備輕薄化設計。

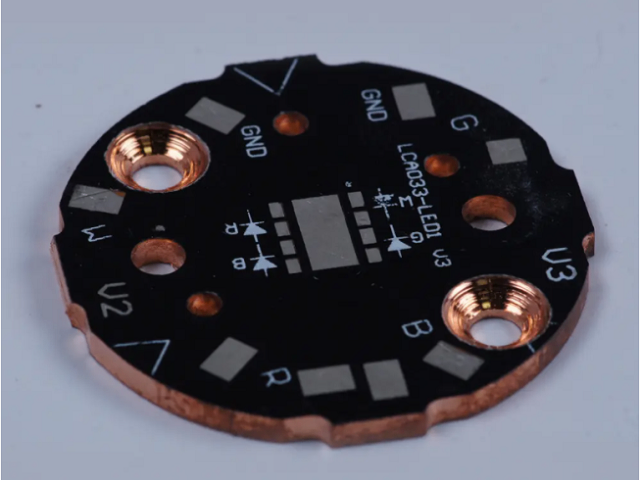

聯合多層線路板鋁基板熱導率可達1.0-2.0W/(m?K),部分高導熱型號熱導率可達2.5W/(m?K),年出貨量超65萬片,基板厚度可定制范圍0.8-3.0mm,能滿足不同功率元件的散熱需求。產品以1060、6061等型號鋁合金為基材,表面覆蓋高絕緣性的環氧樹脂膠層(擊穿電壓≥4kV)和電路層,通過特殊壓合工藝實現基材與電路層的緊密結合,熱阻≤0.8℃/W。相比傳統FR-4電路板,鋁基板的散熱效率提升3-5倍,能快速將大功率元件產生的熱量傳導出去,避免元件因高溫損壞。在LED照明領域,某路燈廠商采用該公司鋁基板后,LED燈珠工作溫度降低22℃,光衰率降低28%,使用壽命延長3.5年;在電源適配器領域,某品牌快充適配器使用鋁基板后,內部元件溫度控制在60℃以內,過載保護響應速度提升20%。該產品主要應用于LED路燈、LED投光燈、電源適配器、汽車大燈驅動板、大功率變頻器等需要高效散熱的設備,為大功率電子元件穩定運行提供保障。

聯合多層線路板深耕電路板領域12年,累計為2300余家企業提供多層電路板解決方案,其中多層電路板年產能穩定在55萬㎡,產品層數覆蓋4-32層,可根據客戶需求靈活定制。該類產品采用FR-4、羅杰斯等基材,通過自動化壓合工藝實現層間緊密結合,層間對位精度控制在±0.05mm以內,有效減少不同層級間的信號干擾;線路蝕刻精度達±0.08mm,能滿足復雜電路的布線需求。相比單層或雙層電路板,多層電路板可在有限空間內實現更多電路節點連接,將設備體積平均縮小22%,同時信號傳輸效率提升18%。在實際應用中,某數據中心采用該公司24層電路板后,服務器整機運行穩定性提升28%,數據處理速度加快15%;某工業控制設備廠商使用32層電路板后,設備的電路集成度提高40%,有效減少了內部元件占用空間。目前,該產品應用于服務器主板、工業控制主機、路由器、大型交換機等需要復雜電路布局的設備,憑借穩定的性能和靈活的定制能力,成為眾多企業的長期合作選擇。電路板在高溫、高濕等惡劣環境下的穩定性很關鍵,我司生產的電路板經過環境測試,能適應復雜工作條件。

電路板的耐振動性能是工業設備可靠運行的重要保障。在工程機械、軌道交通等領域,設備運行過程中會產生強烈的振動,普通電路板易出現元件松動、線路斷裂等問題。耐振動電路板通過優化元件安裝方式與電路板固定結構,提升了整體的抗振動能力。元件安裝采用加固焊接工藝,如點焊、膠封等,確保元件與電路板牢固連接;電路板的固定則采用彈性支撐結構,減少振動對電路板的直接沖擊。此外,耐振動電路板的基材選用強度高、韌性好的材料,增強了自身的抗疲勞性能,可在振動環境下長期穩定工作,降低設備的維護成本。?電路板在新能源設備中承擔能量傳輸與信號控制功能,我司可定制耐高壓、耐高溫的電路板。廣東特殊難度電路板多久

阻焊層固化后進行絲印,用油墨在板上印出元件標號、參數等標識,方便后續裝配識別。附近特殊難度電路板哪家好

電路板的散熱設計是確保電子設備長期穩定運行的關鍵。在大功率設備中,如服務器、逆變器,高散熱電路板通過優化線路布局與采用高導熱材料,有效提升了散熱效率。這類電路板的基材選用導熱系數高的絕緣材料,同時在關鍵元件下方設置散熱通孔,將熱量直接傳導至設備的散熱片上。線路布局時,避免大功率元件集中排列,減少局部過熱現象的發生。此外,表面的散熱涂層能增強熱量的輻射散發,進一步降低電路板的工作溫度。通過這些設計,高散熱電路板可使設備的工作溫度降低10℃至20℃,提升了設備的可靠性與使用壽命。?附近特殊難度電路板哪家好

- 廣州盲孔板電路板樣板 2025-11-27

- 附近定制電路板哪家便宜 2025-11-27

- 附近如何定制電路板快板 2025-11-27

- 周邊如何定制電路板批量 2025-11-27

- 附近中高層電路板多久 2025-11-27

- 深圳多層電路板工廠 2025-11-27

- 附近特殊難度電路板樣板 2025-11-27

- 周邊阻抗板電路板哪家好 2025-11-27

- 深圳如何定制電路板源頭廠家 2025-11-27

- 廣州定制電路板源頭廠家 2025-11-27

- 江西BGA芯片PCBA降本優化 2025-12-10

- 普陀區國產整流橋生產企業 2025-12-10

- 溫州聯芯橋4056HSPF鋰電池充電管理品牌 2025-12-10

- 能源電力調度中心中控矩陣系統生產廠商 2025-12-10

- 上海特殊無線通信模塊解決方案制定 2025-12-10

- 機械SMT貼片代工是什么 2025-12-10

- 煙臺代理IPM價目 2025-12-10

- 泉州高頻PCB設計 2025-12-10

- 湖南SST39VF3201B-70-4I-EKE電子元器件廠家現貨 2025-12-10

- 浙江PTC廠家報價 2025-12-10