周邊定制PCB板中小批量

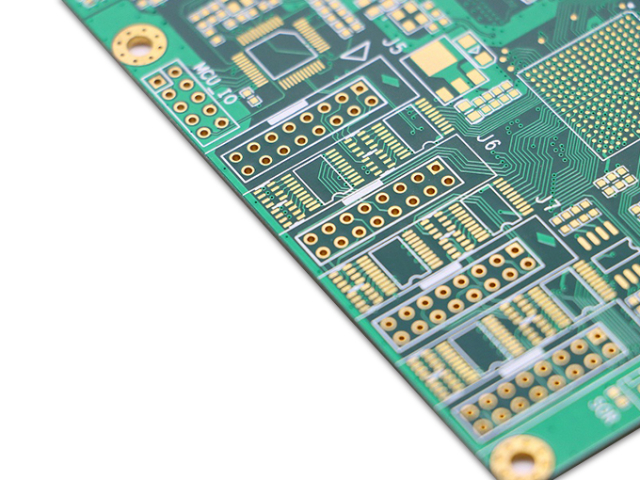

聯合多層線路板針對不同行業客戶的個性化電路需求,提供從PCB設計優化、基材選擇、工藝定制到生產交付的全流程服務,支持單雙層、多層、柔性、剛柔結合、高頻、厚銅等多種類型的定制,層數覆蓋1-24層,銅箔厚度0.5oz-10oz,板厚0.3mm-6.0mm,可根據客戶圖紙或樣品實現定制。定制服務中,工程師團隊會根據客戶應用場景(如高溫、高濕、高頻、大電流)提供基材與工藝建議,優化電路設計以提升產品性能,定制周期≤10天,較行業平均定制周期縮短30%,小批量定制訂單(1-100片)可在7天內交貨。目前已為300余家不同行業客戶提供定制服務,涵蓋工業控制、醫療設備、汽車電子、通訊、消費電子等領域,如為某工業機器人企業定制的異形PCB板,成功適配機器人關節的狹小安裝空間,滿足客戶個性化的電路布局需求。高效的PCB板生產,依賴于各部門緊密協作與流程的順暢銜接。周邊定制PCB板中小批量

PCB板的售后服務是提升客戶滿意度的重要環節,聯合多層線路板建立了專業的售后服務團隊,為客戶提供的售后服務支持。在產品交付后,我們會定期與客戶溝通,了解產品的使用情況,及時解答客戶在使用過程中遇到的問題;如客戶發現產品存在質量問題,我們會時間安排技術人員進行排查與分析,確定問題原因,并根據情況提供退換貨、維修或重新生產等解決方案,確保客戶的損失降到。同時,我們會收集客戶的反饋意見,不斷優化產品設計與生產工藝,提升產品質量與服務水平。我們始終堅持“客戶至上”的服務理念,致力于為客戶提供、高效的售后服務,建立長期穩定的合作關系。?周邊定制PCB板中小批量精細的PCB板生產,需在層壓工序注意壓力和溫度的控制。

新能源PCB板主要應用于新能源汽車、光伏逆變器、儲能設備等領域,采用高耐壓、耐大電流基材,耐電壓測試≥2500V,絕緣電阻≥1014Ω?cm,可耐受新能源系統中的高電壓環境。針對新能源汽車,產品支持電池管理系統(BMS)、電機控制器、車載充電機等模塊的電路需求,銅箔厚度可選3oz-8oz,滿足大電流傳輸;針對光伏逆變器,產品耐溫范圍為-30℃至120℃,可適應戶外復雜環境。目前該產品已為某光伏逆變器廠商提供定制化PCB板,在2000W逆變器中,實現轉換效率≥98.5%,同時為某儲能設備企業提供的PCB板,在充放電循環1000次后,電路性能無明顯衰減,滿足新能源系統高效、可靠的運行需求。

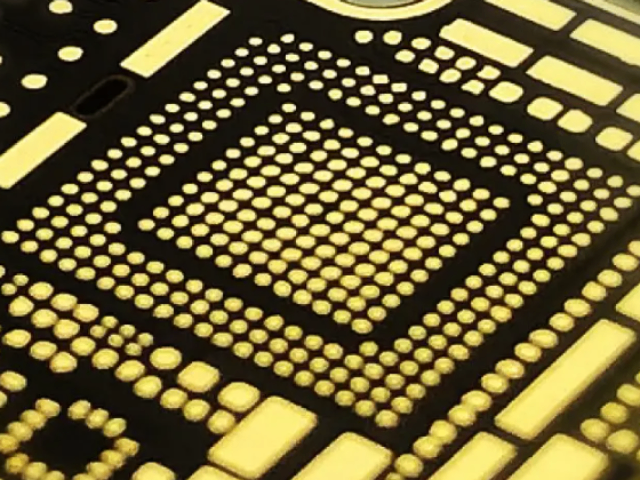

厚銅PCB板采用高純度電解銅箔,銅箔厚度覆蓋3oz-10oz(1oz≈35μm),通過特殊蝕刻工藝確保銅層均勻性,銅層厚度偏差≤±10%,可承載更大電流,在25℃環境下,10oz厚銅線路的電流承載能力可達50A以上,較普通1oz銅箔提升8倍。產品采用耐高溫基材,Tg值≥170℃,在大功率發熱場景下仍保持穩定絕緣性能,銅層與基材結合力≥1.5kg/cm,避免長期使用中銅層脫落。目前該產品已應用于大功率電源模塊、新能源汽車控制器、工業變頻器、電焊機主板等領域,為某新能源汽車零部件廠商提供的6oz厚銅PCB板,在連續滿負荷運行3000小時后,溫度控制在85℃以內,滿足大功率設備的高溫耐受與大電流傳輸需求。開展PCB板生產,注重員工技能培訓,提升整體生產作業水平。

PCB板的表面處理工藝直接關系到焊接可靠性和抗氧化能力。熱風整平工藝能在PCB板表面形成均勻的鉛錫合金層,便于手工焊接;沉金工藝則能提供更平整的表面和更好的接觸性能,適合精密元件的貼裝。在汽車電子領域,PCB板多采用無鉛化表面處理,符合環保法規要求,同時能承受發動機艙內的高溫環境。PCB板在新能源汽車中的應用呈現快速增長趨勢。車載PCB板不要滿足高溫、振動等惡劣環境的考驗,還要集成更多功能模塊,如電池管理系統、電機控制器、自動駕駛傳感器接口等。為適應高電壓場景,新能源汽車PCB板的銅箔厚度通常達到3盎司以上,確保大電流傳輸時不會過熱。此外,防腐蝕涂層的應用能有效抵御電解液泄漏可能帶來的損害。在PCB板生產流程里,對測試數據詳細記錄分析,助力工藝改進。附近厚銅板PCB板中小批量

柔性板以柔軟可彎曲的基材制成,能適應特殊空間布局,在可穿戴設備如智能手表表帶中應用巧妙。周邊定制PCB板中小批量

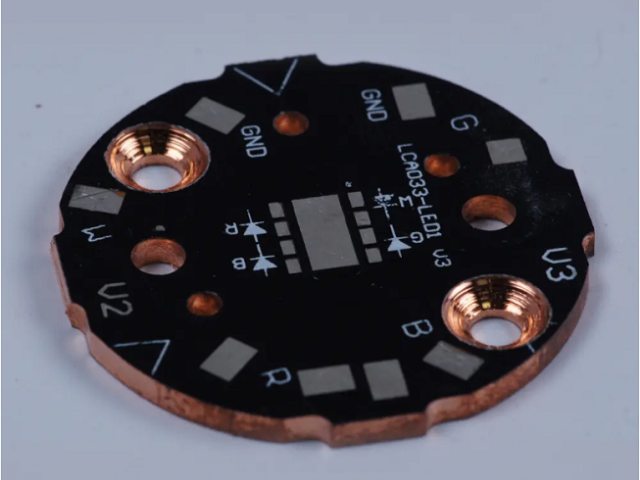

PCB板在通訊設備領域的應用尤為關鍵,隨著5G技術的普及,對PCB板的信號傳輸速率、抗干擾能力與散熱性能提出了更高要求。聯合多層線路板針對通訊設備研發的高頻高速PCB板,采用低介損、低吸水率的基材,如RO4350B、FR-4高頻板,有效降低信號衰減,提升信號完整性。同時,通過優化線路布局與增加接地層,減少電磁干擾,確保設備在復雜電磁環境下穩定運行。此外,我們在PCB板設計中融入高效散熱結構,如增加散熱過孔、采用金屬基覆銅板,幫助設備快速散發熱量,避免因高溫導致性能下降或故障,為5G通訊設備的穩定運行提供有力保障。?周邊定制PCB板中小批量

- 廣州盲孔板電路板樣板 2025-11-27

- 附近定制電路板哪家便宜 2025-11-27

- 附近如何定制電路板快板 2025-11-27

- 周邊如何定制電路板批量 2025-11-27

- 附近中高層電路板多久 2025-11-27

- 深圳多層電路板工廠 2025-11-27

- 附近特殊難度電路板樣板 2025-11-27

- 周邊阻抗板電路板哪家好 2025-11-27

- 深圳如何定制電路板源頭廠家 2025-11-27

- 廣州定制電路板源頭廠家 2025-11-27

- 普陀區國產整流橋生產企業 2025-12-10

- 溫州聯芯橋4056HSPF鋰電池充電管理品牌 2025-12-10

- 能源電力調度中心中控矩陣系統生產廠商 2025-12-10

- 上海特殊無線通信模塊解決方案制定 2025-12-10

- 機械SMT貼片代工是什么 2025-12-10

- 煙臺代理IPM價目 2025-12-10

- 泉州高頻PCB設計 2025-12-10

- 湖南SST39VF3201B-70-4I-EKE電子元器件廠家現貨 2025-12-10

- 浙江PTC廠家報價 2025-12-10

- 南京國產溫度傳感器商家 2025-12-10