QT400鑄件單價

鑄鐵鑄件的石墨形態決定其性能,片狀石墨鑄鐵耐磨性好,球狀石墨鑄鐵強度高。鑄鐵是一種以鐵、碳和硅為主要成分的合金,其中石墨的形態是影響其性能的關鍵因素。片狀石墨鑄鐵(即灰鑄鐵)中,石墨呈片狀分布于金屬基體中,這些片狀石墨雖然會割裂金屬基體,降低鑄鐵的強度和韌性,但在摩擦過程中,石墨可以起到潤滑作用,減少摩擦系數,同時石墨脫落留下的微小凹坑可以儲存潤滑油,因此灰鑄鐵具有良好的耐磨性,適用于制造機床導軌、制動盤、軸承座等需要承受摩擦的部件。球狀石墨鑄鐵(即球墨鑄鐵)通過球化處理使石墨呈球狀分布,球狀石墨對金屬基體的割裂作用減小,能夠充分發揮金屬基體的力學性能,因此球墨鑄鐵具有較高的強度和韌性,其抗拉強度可達 400 - 900MPa,伸長率可達 2% - 18%,接近鑄鋼的性能,適用于制造汽車曲軸、連桿、后橋殼等承受載荷和沖擊的部件。此外,還有可鍛鑄鐵(石墨呈團絮狀)和蠕墨鑄鐵(石墨呈蠕蟲狀),它們的性能介于灰鑄鐵和球墨鑄鐵之間,適用于不同的使用場景。低壓鑄造適用于生產大型薄壁鑄件,如汽車輪轂,可減少氣孔缺陷。QT400鑄件單價

鑄造過程中的金屬液流動性不足會導致鑄件出現澆不足、冷隔等缺陷。金屬液的流動性是指熔融金屬在模具型腔中流動的能力,它是影響鑄件成型質量的重要因素。流動性不足時,金屬液無法充滿整個模具型腔,會導致鑄件出現澆不足缺陷,即鑄件形狀不完整,部分結構缺失;當金屬液在流動過程中溫度降低過快,前后兩股金屬液在型腔中相遇時無法完全融合,會形成冷隔缺陷,表現為鑄件表面或內部出現不規則的縫隙或接痕,影響鑄件的密封性和力學性能。金屬液流動性不足的原因主要包括金屬液溫度過低、成分不合理、模具溫度過低、澆注系統設計不當等。金屬液溫度過低會使其粘度增,流動阻力增加;金屬成分中合金元素含量不合適,如硅、錳等元素不足,會降低金屬液的流動性;模具溫度過低會使金屬液在接觸模具后迅速冷卻,流動性急劇下降;澆注系統設計不合理,如澆道截面過小、彎道過多,會增加金屬液的流動阻力。為了避免這些缺陷,需要合理控制金屬液溫度和成分,預熱模具,優化澆注系統設計,以提高金屬液的流動性。上海泵體鑄件報價表3D 打印技術逐漸應用于鑄造模具制造,縮短了新產品開發周期。

汽車發動機的缸蓋、曲軸等部件多為鑄件,要求度和穩定性。汽車發動機在工作過程中,缸蓋需要承受高溫高壓的燃氣作用,同時還要保證氣門機構的正常運行,因此要求缸蓋具有度、耐高溫、耐腐蝕性和良好的密封性,采用鑄鐵或鋁合金鑄造而成的缸蓋能夠滿足這些要求,鑄件可以實現缸蓋復雜的氣道、水套等結構的一次成型,保證各部位的尺寸精度和位置精度。曲軸是發動機的關鍵運動部件,需要將活塞的往復運動轉化為旋轉運動,工作時承受周期性的交變載荷和扭矩,要求曲軸具有度、高韌性、良好的耐磨性和疲勞強度,球墨鑄鐵或鑄鋼曲軸通過鑄造工藝成型,并經過適當的熱處理后,能夠滿足這些性能要求,鑄件的整體性好,能夠保證曲軸的剛性和穩定性。此外,發動機的缸體、凸輪軸等部件也多為鑄件,這些部件的性能直接影響發動機的動力性、經濟性和可靠性,因此對鑄件的度和穩定性要求極高,需要嚴格控制鑄造工藝和質量檢測。

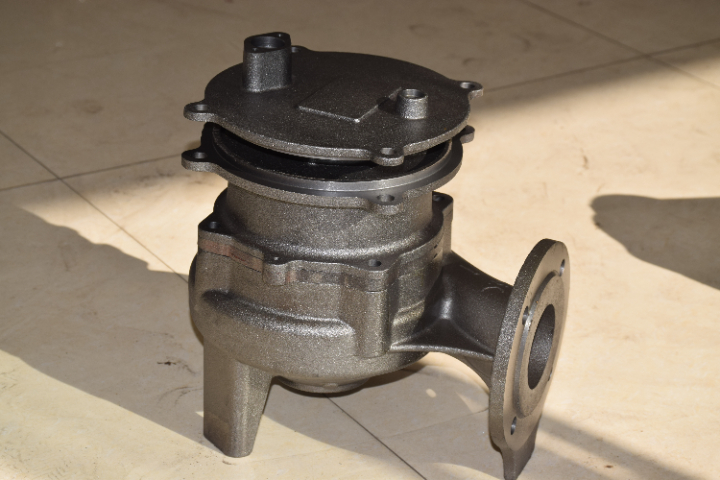

鑄件是通過鑄造工藝將熔融金屬注入模具后冷卻成型的金屬制品。鑄造工藝的流程包括金屬熔煉、模具制備、澆注、冷卻和脫模等環節。首先,將金屬原材料如鑄鐵、鑄鋼、鋁合金等在熔爐中加熱至熔融狀態,去除雜質并調整成分以滿足性能要求;然后,將制備好的模具清理干凈并涂刷脫模劑,確保鑄件成型后能順利取出;接著,將熔融金屬通過澆注系統注入模具型腔,這個過程需要控制澆注速度和溫度,避免出現澆不足、冷隔等缺陷;之后,熔融金屬在模具內自然或強制冷卻,逐漸凝固成型;,待鑄件冷卻到一定溫度后進行脫模,再經過清理、打磨、熱處理等后續加工,得到終的鑄件產品。鑄件能夠實現復雜形狀的一次成型,減少后續加工工序,因此在工業生產中被應用,小到精密零件,到重型機械部件,都可以通過鑄造工藝制造。鑄件的表面處理方法包括噴漆、電鍍、陽極氧化等,可提升美觀度和耐腐蝕性。

鑄件的性能與材料成分、鑄造溫度、冷卻速度密切相關。材料成分是決定鑄件性能的基礎,不同的合金元素會對鑄件的強度、硬度、韌性、耐腐蝕性等性能產生影響,例如在鑄鐵中加入硅、錳等元素可以提高其強度和硬度,加入鎳、鉻等元素可以提高其耐腐蝕性;在鋁合金中加入銅、鎂等元素可以形成強化相,提高其力學性能。鑄造溫度對鑄件的質量和性能也有著重要影響,鑄造溫度過低,熔融金屬的流動性差,容易出現澆不足、冷隔等缺陷;鑄造溫度過高,則會導致金屬氧化嚴重、晶粒粗,降低鑄件的力學性能。冷卻速度會影響鑄件的組織結構,冷卻速度快,鑄件的晶粒細小,力學性能較高,但內應力較,容易產生裂紋;冷卻速度慢,晶粒粗,力學性能較低,但內應力較小。因此,在鑄造生產過程中,需要根據鑄件的材料和性能要求,合理控制材料成分、鑄造溫度和冷卻速度,以獲得滿足要求的鑄件性能。鑄件的重量可從幾克(如精密零件)到數十噸(如大型機械底座)不等。湖北生鐵鑄件工廠直銷

汽車發動機的缸蓋、曲軸等部件多為鑄件,要求穩定性。QT400鑄件單價

砂型鑄造是成本較低、應用的鑄件生產方法之一。砂型鑄造以砂為主要造型材料,通過制作砂型模具來生產鑄件,其工藝流程包括制模、配砂、造型、制芯、合型、澆注、冷卻、落砂、清理等環節。首先,根據鑄件的形狀和尺寸制作木模或金屬模;然后,將砂、粘結劑、水等按一定比例混合配制成型砂;接著,用型砂在模具周圍造型,形成砂型型腔,對于復雜鑄件還需要制作砂芯來形成內部空腔;之后,將砂型和砂芯合在一起,形成完整的鑄型;再將熔融金屬澆注到鑄型型腔中,待冷卻凝固后進行落砂,去除鑄件表面的型砂;,對鑄件進行清理、打磨、去除澆冒口等后續加工。砂型鑄造的優點是造型材料來源、成本低,能夠生產各種尺寸和形狀的鑄件,從幾克的小零件到數十噸的型部件都可以生產,且工藝簡單、適應性強,因此在機械制造、汽車、農機等領域得到了應用。QT400鑄件單價

- 杭州大型成套設備 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09