天津立式加工中心修理

選型指南:如何根據加工需求選擇合適的立式加工中心

面對市場上琳瑯滿目的立式加工中心,科學選型是確保投資回報的關鍵。選型需基于一個系統的需求分析。首先明確加工對象:材料(鋼、鋁、復合材料)決定所需主軸功率和扭矩;工件尺寸決定所需工作臺行程(X/Y/Z)和承重;加工工藝(重切削、高速銑、鉆攻)則導向不同的機型配置(如硬軌/線軌、皮帶軸/電主軸)。其次評估精度要求:模具行業通常需要超高精度的機型,并關注全閉環、熱補償等功能;而一般零部件加工則更關注效率和經濟性。再次是產能規劃:大批量生產需優先考慮自動化和換刀速度,可選配托盤交換系統;多品種小批量則強調柔性,大容量刀庫和快速編程能力更重要。品牌口碑、售后服務網絡、技術培訓支持等軟實力同樣不可或缺。一份詳盡的選型評估,能幫助企業匹配到更契合自身工藝與發展的立式加工中心。 立式加工中心采用智能診斷系統預警故障。天津立式加工中心修理

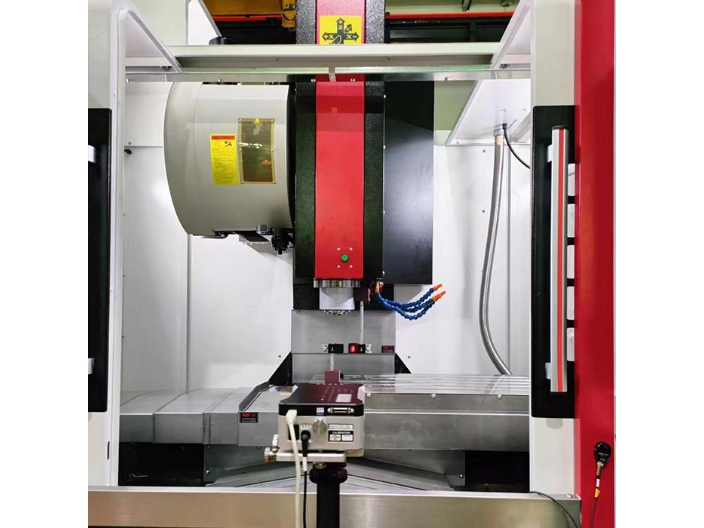

立式加工中心它可以加工各種材料,如金屬、塑料、復合材料等。立式加工中心可以進行銑削、鉆孔、攻絲、鏜削等多種加工操作,適用于各種復雜形狀的工件加工。立式加工中心的自動化程度高。它配備了自動換刀系統、自動工件裝卸系統和自動測量系統,能夠實現自動化生產,提高生產效率和產品質量。立式加工中心還可以與其他設備進行聯動,實現生產線的自動化控制。立式加工中心的操作簡單方便。它采用人性化的操作界面和圖形化編程軟件,操作人員只需進行簡單的參數設置和程序調整,即可完成加工任務。立式加工中心還具有自動檢測和報警功能,能夠及時發現故障并進行修復。天津四軸立式加工中心原理立式加工中心的高精度加工,確保產品質量。

現代制造業對效率的追求,推動著立式加工中心向高速、高功能方向發展。高速化主要體現在高轉速電主軸(轉速可達每分鐘數萬轉)、高進給速度(快移速度可達數十米/分鐘)和高加/減速度上,這大幅縮短了空行程和切削時間。刀庫容量和換刀速度是另一關鍵指標,盤式刀庫、斗笠式刀庫和機械手刀庫(ATC)的換刀時間可縮短至秒級,實現了切削的連續性。為進一步提升效率,許多立式加工中心集成了數控分度頭、回轉工作臺甚至搖籃式五軸轉臺,使其升級為四軸或五軸聯動加工中心,實現復雜工件的一次裝夾多面加工,極大地減少了裝夾次數和輔助時間。這些高速高功能特性,使得現代立式加工中心不再是簡單的“銑床替代品”,而是能夠單獨完成復雜工序的高效制造單元,成為提升企業產能和響應速度的主要動力。

立式加工中心的發展對制造業具有重要的影響。它可以提高制造業的加工精度和生產效率,降低生產成本,推動制造業的轉型升級。立式加工中心的智能化和柔性化特點,也為制造業的發展提供了新的機遇。立式加工中心在發展過程中也注重環保和可持續發展。通過優化加工工藝和切削液的使用,減少廢液和廢氣的排放,實現加工過程的綠色化。立式加工中心的環保特點符合現代制造業對環境保護的要求。立式加工中心的需求將持續增長。同時,新興市場對立式加工中心的需求也在不斷增加。立式加工中心的強大功能,為企業帶來效益。

立式加工中心具有較強的切削能力和切削穩定性。它可以采用高速切削技術,提高切削速度和切削深度,同時保持較好的切削質量。立式加工中心具有較低的能耗和環境污染。它采用節能型主軸和切削液循環系統,減少了能源的消耗和廢液的排放,符合環保要求。立式加工中心是現代制造業中不可或缺的重要設備,它在提高生產效率、降低成本、改善產品質量等方面發揮著重要作用。隨著科技的不斷進步,立式加工中心將會越來越地應用于各個領域。高效冷卻,保障立式加工中心長時間高效運行。三軸立式加工中心保養

靈活換刀系統,立式加工中心提升加工效率。天津立式加工中心修理

一臺高精度立式加工中心的實現,是多項前端技術協同作用的結果。其精度主要包括定位精度和重復定位精度,這主要由高精度的滾珠絲杠和直線導軌保證,并輔以精密軸承支撐和預緊技術,以消除傳動間隙。全閉環控制系統通過在絲杠末端安裝高分辨率的光柵尺,實時檢測工作臺的實際位置并反饋給數控系統,從而補償絲杠熱伸長和螺距誤差,將定位誤差控制在微米級。熱變形是精度的“隱形殺者”,前端立式加工中心會采用主軸恒溫冷卻系統、絲杠中空冷卻乃至對整機進行熱對稱設計和溫度補償,以抑制熱漂移。此外,機床的幾何精度,如三軸之間的垂直度、主軸與工作臺的垂直度,在裝配階段就需通過激光干涉儀、球桿儀等設備進行精細調整與補償。這套從機械基礎、傳動控制到熱管理的綜合精度保障體系,是立式加工中心能夠勝任精密模具、航空航天零件等前端加工任務的底氣所在。天津立式加工中心修理

- 大型立式加工中心保養 2025-12-09

- 鄭州850立式加工中心保養 2025-12-09

- 鄭州精密立式加工中心結構 2025-12-09

- 沈陽立式加工中心原理 2025-12-09

- 沈陽數控立式加工中心產品介紹 2025-12-09

- 重切立式加工中心結構 2025-12-09

- 江蘇現代立式加工中心產品介紹 2025-12-09

- 湖北機械雙頭鉆攻機產品介紹 2025-12-09

- 沈陽四軸立式加工中心原理 2025-12-09

- 天津三軸立式加工中心生產 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09

- 六合區哪些消音器 2025-12-09

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 青島多功能皮帶機生產廠家 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 河北cnc五軸加工中心型號 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09