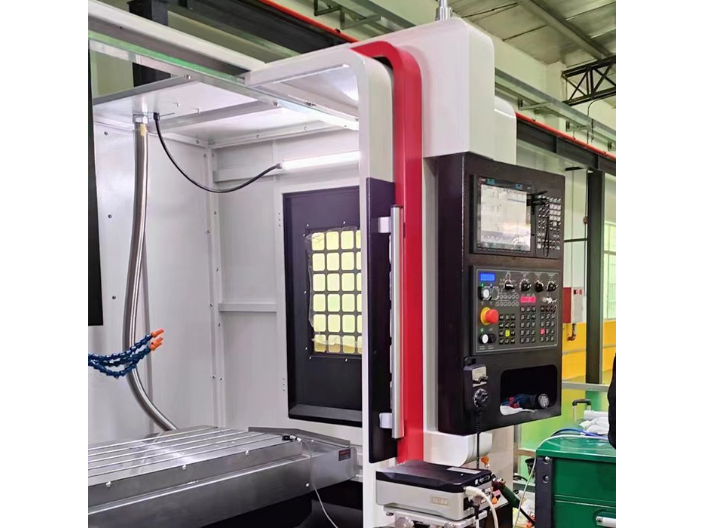

江蘇大型立式加工中心設備

立式加工中心與臥式加工中心是制造業的兩大主力,二者并非替代關系,而是功能互補。立式加工中心主軸垂直,工件裝夾于水平工作臺,其優勢在于:裝夾找正方便,尤其適合板、盤類零件;結構相對簡單,占地面積小,性價比高;刀具交換路徑短,換刀可能更快。但其劣勢是排屑困難,易劃傷已加工表面;加工深型腔時,刀具懸伸長,影響剛性;通常只能加工工件的頂面。臥式加工中心主軸水平,配合數控回轉工作臺,優勢在于:排屑順暢,適合箱體類零件多面加工,一次裝夾可完成四個側面加工,精度一致性極高。選擇依據在于工件幾何形狀與工藝:加工單一平面的板盤件、模具,立式加工中心效率更高;需多面加工的箱體、殼體,臥式是更優解。許多現代化工廠會同時配置兩種設備,以構建較富彈性的生產能力。操作立式加工中心,需具備專業技能。江蘇大型立式加工中心設備

先進的立式加工中心需要由高效的數控程序來驅動。程序的優劣直接決定了加工效率、表面質量和刀具壽命。對于復雜的三維曲面、型腔模具,手動編程已不現實,必須依賴強大的CAM軟件。東莞市深亞精密機械有限公司的技術支持團隊精通主流CAM軟件,能夠協助客戶優化編程策略。例如,利用高速切削策略生成光滑平穩的刀具路徑,減少機床沖擊,提升加工效率與表面光潔度;利用殘料加工功能確保角落余量被均勻清理 。熟練掌握CAM軟件,是解鎖立式加工中心全部潛能,實現從“能做”到“做好、做快”飛躍的必備技能。江蘇大型立式加工中心設備使用立式加工中心進行銑削、鉆孔、攻絲作業效率高。

立式加工中心的性能基石在于其高剛性的機械結構。主流機型通常采用C型結構(也稱立柱移動式),即由堅固的底座、立柱以及連接兩者的滑鞍構成。立柱作為支撐主軸箱的關鍵部件,其剛性直接決定了切削時的穩定性。高質量的立式加工中心采用質量樹脂砂鑄鐵,并經過有限元分析(FEA)優化筋格布局,使床身兼具高剛性和良好的阻尼減震特性。三軸導軌的選擇也至關重要:硬軌結構承載能力強,抗震性好,適合重切削;線軌(直線導軌)運動速度快,摩擦系數小,適合高速高精加工。此外,主軸與電機通常通過同步帶或齒輪傳動,而前端機型則采用電主軸技術,將電機轉子直接集成在主軸上,實現了高轉速、高精度和快速響應的完美結合。這些結構特點共同確保了立式加工中心在應對從鋼材重切削到鋁合金高速銑削等各種加工任務時,都能表現出優異的穩定性和精度保持性。

立式加工中心它可以加工各種材料,如金屬、塑料、復合材料等。立式加工中心可以進行銑削、鉆孔、攻絲、鏜削等多種加工操作,適用于各種復雜形狀的工件加工。立式加工中心的自動化程度高。它配備了自動換刀系統、自動工件裝卸系統和自動測量系統,能夠實現自動化生產,提高生產效率和產品質量。立式加工中心還可以與其他設備進行聯動,實現生產線的自動化控制。立式加工中心的操作簡單方便。它采用人性化的操作界面和圖形化編程軟件,操作人員只需進行簡單的參數設置和程序調整,即可完成加工任務。立式加工中心還具有自動檢測和報警功能,能夠及時發現故障并進行修復。立式加工中心的高效加工,滿足客戶需求。

為確保立式加工中心能長期穩定運行并保持精度,必須建立并嚴格執行一套科學的預防性維護(PM)體系。日常維護是基礎,包括開機前檢查氣壓、潤滑油位,清理工作臺和刀庫的切屑;加工后清潔機床,檢查導軌防護罩。每周或每月需進行更深入的保養,如檢查冷卻液濃度和清潔度,清理或更換空氣濾清器,檢查主軸錐孔的清潔度并涂抹輕質防銹油,確認各軸導軌和絲杠的潤滑情況。每運行半年或2000小時,建議進行一項綜合的的精度檢測與補償,使用激光干涉儀檢測各軸定位精度,必要時由專業人員進行螺距誤差和間隙補償。此外,主軸軸承需按廠家要求定期更換潤滑油,液壓系統需定期換油和濾芯。建立詳細的維護檔案,不僅能防患于未然,更能為后續的故障診斷提供數據支持,是比較大化設備投資回報的必要舉措。 智能預測維護,減少立式加工中心意外停機。現代立式加工中心生產

數控編程,讓立式加工中心操作更智能。江蘇大型立式加工中心設備

現代制造業對效率的追求,推動著立式加工中心向高速、高功能方向發展。高速化主要體現在高轉速電主軸(轉速可達每分鐘數萬轉)、高進給速度(快移速度可達數十米/分鐘)和高加/減速度上,這大幅縮短了空行程和切削時間。刀庫容量和換刀速度是另一關鍵指標,盤式刀庫、斗笠式刀庫和機械手刀庫(ATC)的換刀時間可縮短至秒級,實現了切削的連續性。為進一步提升效率,許多立式加工中心集成了數控分度頭、回轉工作臺甚至搖籃式五軸轉臺,使其升級為四軸或五軸聯動加工中心,實現復雜工件的一次裝夾多面加工,極大地減少了裝夾次數和輔助時間。這些高速高功能特性,使得現代立式加工中心不再是簡單的“銑床替代品”,而是能夠單獨完成復雜工序的高效制造單元,成為提升企業產能和響應速度的主要動力。 江蘇大型立式加工中心設備

- 東莞vmc850立式加工中心設備 2025-12-07

- 江蘇大型立式加工中心設備 2025-12-07

- 河源大型鉆攻機銷售 2025-12-07

- 東莞立式加工中心 2025-12-07

- 深圳數控立式加工中心產品介紹 2025-12-07

- 天津精密立式加工中心供應商 2025-12-07

- 深圳四軸立式加工中心圖片 2025-12-07

- 廣州機械鉆攻機定制 2025-12-07

- 天津大型立式加工中心設備 2025-12-07

- 沈陽850立式加工中心圖片 2025-12-07

- 無錫排渣電站閥規格 2025-12-08

- 鄭州小型等離子耐磨粉末堆焊機廠家 2025-12-08

- 北京家用保險柜防火柜哪家好 2025-12-08

- 上海防火實驗室活動柜安裝 2025-12-08

- 濟南小型原理圖設計工具批發價格 2025-12-08

- 液體包裝機 2025-12-08

- 吉林銷售兄弟機床配件主軸馬達風扇 2025-12-08

- 濱湖區國產格式真空管道銷售價格 2025-12-08

- 江蘇薄膜復卷機生產廠家 2025-12-08

- 上海國內方向盤裝配產線技術指導 2025-12-08