重切立式加工中心定義

在工業(yè),立式加工中心已從單機(jī)作業(yè)向高度集成化、自動化演變,成為構(gòu)建柔性制造系統(tǒng)(FMS)和無人化車間的關(guān)鍵節(jié)點。通過加裝自動門、托盤交換裝置(APC),立式加工中心可以實現(xiàn)工件的自動交換,一個托盤在加工時,操作員可在另一個托盤上裝夾工件,實現(xiàn)近乎不間斷的生產(chǎn)。更進(jìn)一步,通過集成六軸關(guān)節(jié)機(jī)器人或桁架式機(jī)械手,立式加工中心可以組成柔性制造單元(FMC),實現(xiàn)長時間無人值守運行。在這些自動化系統(tǒng)中,立式加工中心通過工業(yè)以太網(wǎng)(如MTConnect、OPCUA)與上層管理系統(tǒng)(MES)互聯(lián),實時上傳設(shè)備狀態(tài)、加工進(jìn)度、刀具壽命等信息,實現(xiàn)生產(chǎn)過程的透明化、數(shù)字化管理和智能調(diào)度。這使得立式加工中心超越了加工設(shè)備本身,成為企業(yè)實現(xiàn)精益生產(chǎn)、降低對熟練技工依賴、邁向“黑燈工廠”的戰(zhàn)略性資產(chǎn)。 立式加工中心,航空航天部件加工的可靠選擇。重切立式加工中心定義

立式加工中心的刀具管理系統(tǒng):

高效的刀具管理是立式加工中心發(fā)揮性能的關(guān)鍵。現(xiàn)代設(shè)備配備智能刀具管理系統(tǒng),包含刀具預(yù)調(diào)、識別、監(jiān)控三大模塊。刀具預(yù)調(diào)站通過光學(xué)測量系統(tǒng)精確測量刀具幾何參數(shù),并將數(shù)據(jù)直接傳輸至加工中心。RFID刀具識別系統(tǒng)可自動讀取刀具編號、長度補償、半徑補償?shù)刃畔ⅲ苊馊斯ぽ斎脲e誤。在加工過程中,系統(tǒng)實時監(jiān)測切削負(fù)載,當(dāng)檢測到刀具磨損異常時自動調(diào)整切削參數(shù)或報警。實踐證明,這種智能刀具管理系統(tǒng)可使刀具準(zhǔn)備時間減少60%,刀具使用壽命延長25%,有效提升立式加工中心的綜合加工效率。

立式加工中心的動態(tài)性能優(yōu)化:

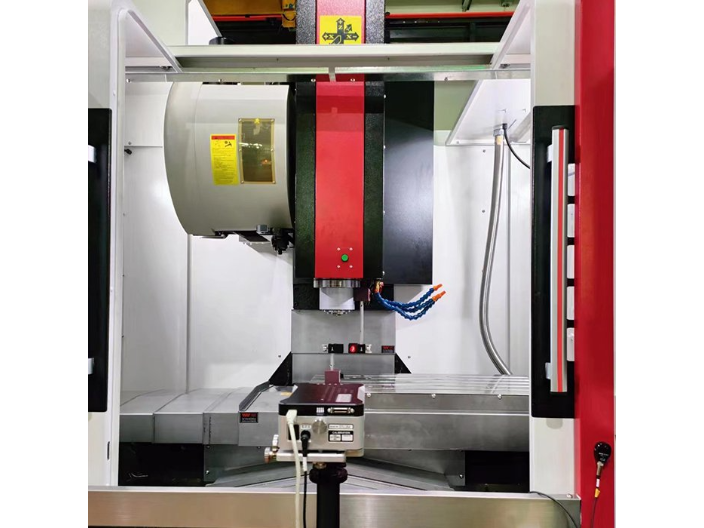

通過先進(jìn)的控制算法和機(jī)械優(yōu)化,現(xiàn)代立式加工中心的動態(tài)性能得到有效提升。伺服系統(tǒng)采用先進(jìn)的摩擦補償和前饋控制技術(shù),有效抑制運動過程中的跟蹤誤差。在高速加工時,各軸進(jìn)給加速度可達(dá)1.2G,快速移動速度達(dá)48米/分。主軸采用矢量控制技術(shù),在500-15000r/min范圍內(nèi)保持恒扭矩輸出,特別適合鈦合金等難加工材料。某航空制造企業(yè)使用高速立式加工中心加工鋁合金結(jié)構(gòu)件,通過優(yōu)化切削參數(shù),實現(xiàn)了材料去除率450cm3/min的優(yōu)異表現(xiàn),同時保證加工表面粗糙度達(dá)到Ra0.8μm。 江蘇精密立式加工中心修理立式加工中心的多軸聯(lián)動,實現(xiàn)復(fù)雜加工。

當(dāng)立式加工中心用于中小批量零件生產(chǎn)時,其效率的發(fā)揮在很大程度上依賴于高效的夾具方案。單一工件的工作臺裝夾方式會帶來大量的輔助時間,嚴(yán)重制約設(shè)備利用率的提升。為此,東莞市深亞精密機(jī)械有限公司常建議客戶為其立式加工中心配備多工位夾具,如液壓或氣動控制的旋轉(zhuǎn)臺、矩陣式基礎(chǔ)板或組合夾具。這樣,操作員可以在一個工位上進(jìn)行工件的裝卸,而機(jī)床則在另一個工位上持續(xù)加工,實現(xiàn)了裝夾與切削的并行作業(yè),極大地減少了機(jī)床待機(jī)時間。這種“一個流”的生產(chǎn)模式,使得立式加工中心能夠接近柔性制造單元的生產(chǎn)效率,特別適合于汽車零部件、液壓氣動元件等行業(yè)的規(guī)模化生產(chǎn)。

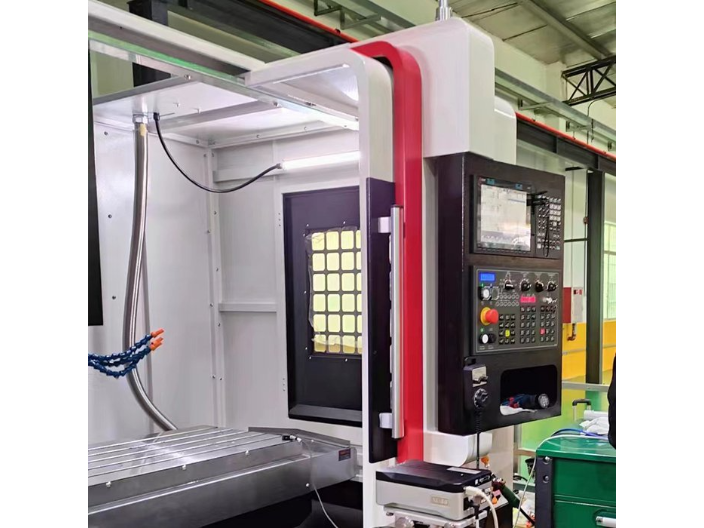

要更大化立式加工中心的效能,離不開先進(jìn)的CAM(計算機(jī)輔助制造)軟件和熟練的操作/編程人員。手工編程(G代碼)適用于簡單形狀,但對于復(fù)雜的三維曲面、腔體,必須依靠CAM軟件(如UG/NX,Mastercam,PowerMill)來自動生成高效、無過切的刀具路徑。編程員需精通刀具選擇、切削參數(shù)設(shè)定、路徑策略(如等高、環(huán)繞、清角)以及后處理(生成特定機(jī)床識別的NC代碼)。另一方面,機(jī)床操作員需深刻理解加工工藝、工件裝夾、刀具測量與補償、機(jī)床維護(hù)保養(yǎng)。現(xiàn)代立式加工中心的數(shù)控系統(tǒng)(如發(fā)那科、西門子、海德漢)功能強大,操作員需熟練掌握系統(tǒng)的使用、程序的調(diào)試與優(yōu)化、以及利用測頭進(jìn)行工件坐標(biāo)系自動設(shè)定等高級功能。持續(xù)的員工技能培訓(xùn),是確保立式加工中心安全、高效、高質(zhì)量運行的人力資本保障。立式加工中心的切削液冷卻系統(tǒng)有效保證刀具與工件溫度。

在無人值守或長時間自動化加工中,切屑堆積與切削熱是兩大主要威脅。高效的排屑系統(tǒng),如內(nèi)置的螺旋排屑器,能夠?qū)h利的切屑持續(xù)不斷地從加工區(qū)域運出,匯集到集屑車中。這避免了切屑對已加工表面的劃傷、對刀具的纏繞以及對導(dǎo)軌、絲杠等精密部件的磨損與損壞。與此同時,大流量、高壓力的冷卻系統(tǒng)不僅負(fù)責(zé)給切削點降溫,延長刀具壽命,還能借助準(zhǔn)確設(shè)計的噴嘴強力沖走切屑,起到輔助排屑的作用。東莞市深亞精密機(jī)械有限公司在設(shè)計立式加工中心時,會充分考慮冷卻液的流量、壓力與過濾精度,這是保障機(jī)床能夠進(jìn)行長時間強度高穩(wěn)定運行,滿足自動化生產(chǎn)要求的關(guān)鍵設(shè)計之一。立式加工中心,批量生產(chǎn)的高精度保障。鄭州850立式加工中心圖片

立式加工中心的高精度切削,提升產(chǎn)品品質(zhì)。重切立式加工中心定義

現(xiàn)代制造業(yè)對效率的追求,推動著立式加工中心向高速、高功能方向發(fā)展。高速化主要體現(xiàn)在高轉(zhuǎn)速電主軸(轉(zhuǎn)速可達(dá)每分鐘數(shù)萬轉(zhuǎn))、高進(jìn)給速度(快移速度可達(dá)數(shù)十米/分鐘)和高加/減速度上,這大幅縮短了空行程和切削時間。刀庫容量和換刀速度是另一關(guān)鍵指標(biāo),盤式刀庫、斗笠式刀庫和機(jī)械手刀庫(ATC)的換刀時間可縮短至秒級,實現(xiàn)了切削的連續(xù)性。為進(jìn)一步提升效率,許多立式加工中心集成了數(shù)控分度頭、回轉(zhuǎn)工作臺甚至搖籃式五軸轉(zhuǎn)臺,使其升級為四軸或五軸聯(lián)動加工中心,實現(xiàn)復(fù)雜工件的一次裝夾多面加工,極大地減少了裝夾次數(shù)和輔助時間。這些高速高功能特性,使得現(xiàn)代立式加工中心不再是簡單的“銑床替代品”,而是能夠單獨完成復(fù)雜工序的高效制造單元,成為提升企業(yè)產(chǎn)能和響應(yīng)速度的主要動力。 重切立式加工中心定義

- 天津立式加工中心修理 2025-12-08

- 沈陽高精度立式加工中心定義 2025-12-08

- 東莞vmc850立式加工中心設(shè)備 2025-12-07

- 江蘇大型立式加工中心設(shè)備 2025-12-07

- 河源大型鉆攻機(jī)銷售 2025-12-07

- 東莞立式加工中心 2025-12-07

- 深圳數(shù)控立式加工中心產(chǎn)品介紹 2025-12-07

- 天津精密立式加工中心供應(yīng)商 2025-12-07

- 深圳四軸立式加工中心圖片 2025-12-07

- 廣州機(jī)械鉆攻機(jī)定制 2025-12-07

- 成都斗式提升機(jī)廠家 2025-12-08

- 貴州本地琛鑫輕創(chuàng)營實訓(xùn)市場 2025-12-08

- 長寧區(qū)銷售鉸鏈操作 2025-12-08

- 山西本地半導(dǎo)體模具 2025-12-08

- 紹興化工高低溫控溫系統(tǒng) 2025-12-08

- 青浦區(qū)定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機(jī)報價 2025-12-08

- 浙江環(huán)保顆粒機(jī)點火棒 2025-12-08

- 太倉工業(yè)級不銹鋼酸洗檢測驗收標(biāo)準(zhǔn) 2025-12-08

- 上海日化用品煙包機(jī) 2025-12-08