河源大型鉆攻機銷售

智能化是鉆攻機未來的主要發展方向,其關鍵在于集成人工智能和物聯網技術。現代鉆攻機可通過傳感器實時采集振動、溫度和功率數據,并利用算法預測刀具壽命或故障風險。例如,基于機器學習模型,鉆攻機能自動調整切削參數以適應材料波動,提升加工一致性。此外,鉆攻機與云端平臺連接,支持遠程監控和程序更新,減少現場干預。在自動化方面,鉆攻機可與AGV或機械臂協同作業,構建柔性制造單元。另一項創新是數字孿生技術,通過虛擬模型模擬鉆攻機運行狀態,優化加工策略。智能鉆攻機還具備自適應校準功能,在使用過程中補償熱變形或幾何誤差。隨著5G和邊緣計算的應用,鉆攻機的數據處理能力進一步增強,實現實時優化。這些智能特性不僅提高了鉆攻機的可用性,還降低了對操作人員技能的依賴。未來,鉆攻機將朝著更自主、更互聯的方向演進,成為智能工廠的關鍵節點。 無論是汽車制造、航空航天還是電子設備制造,我們的鉆攻機都能夠勝任,適用于多種不同的使用場景。河源大型鉆攻機銷售

鉆攻機的選型適配與生產效率提升:在實際生產中,合理選擇鉆攻機是提高生產效率的關鍵。選型時需綜合考慮加工工件的材質、尺寸、精度要求以及生產批量。例如,對于鋁合金手機外殼等小型精密零件的大批量加工,應選用高速鉆攻機,其主軸轉速可達 20000 轉 / 分鐘以上,快速移動速度超過 48m/min,能大幅縮短加工時間;而對于鑄鐵等硬度較高材料的加工,則需選擇扭矩更大的鉆攻機,以確保刀具的切削力滿足需求。此外,還需關注鉆攻機的刀庫容量、換刀速度等參數,減少輔助加工時間。精細的選型適配,能讓鉆攻機在生產中發揮比較大效能,提升企業的生產效率與競爭力。河源大型鉆攻機銷售我們的鉆攻機具有高度的自動化程度,能夠減少人工干預,降低勞動強度。

鉆攻機加工的質量控制與生產管理:在鉆攻機加工過程中,嚴格的質量控制是生產管理的重要環節。生產前,需對刀具進行對刀校準,確保刀具的安裝精度;檢查工件的裝夾是否牢固,避免加工過程中出現位移。加工過程中,利用在線檢測系統實時監測孔徑、螺紋深度等關鍵尺寸,發現偏差及時調整加工參數。例如,在汽車零部件的鉆攻加工中,通過設置關鍵工序的質量控制點,對每批次產品進行抽檢,確保產品質量符合標準。同時,建立質量追溯體系,記錄鉆攻機加工過程中的各項參數,便于出現質量問題時進行原因分析和整改,提高生產管理的精細化水平。

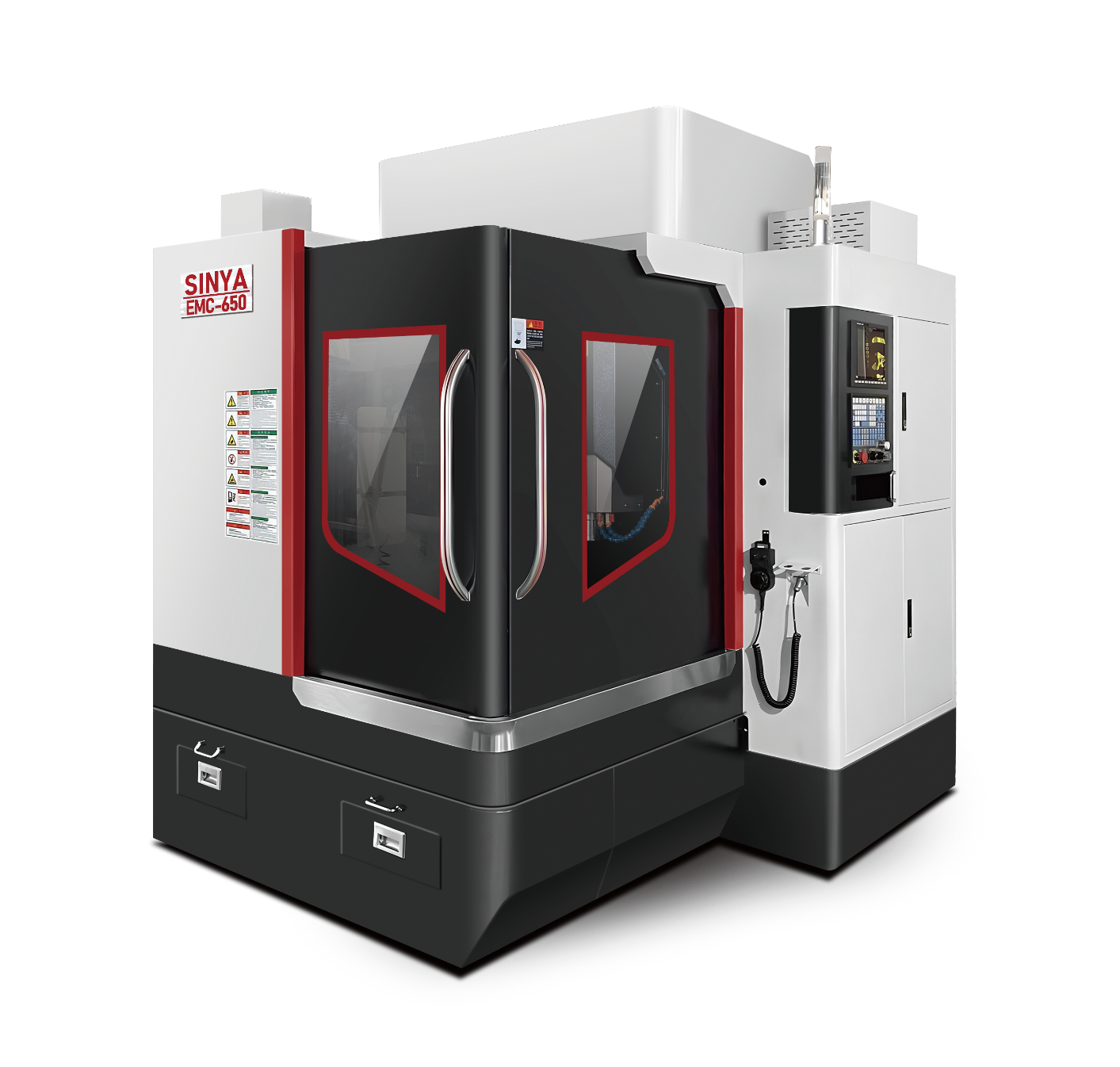

高精度是深亞鉆攻機的 優勢之一。機床采用先進的數控系統,能夠實現微米級別的精細控制。在加工過程中,數控系統根據預設的程序,精確地控制主軸的轉速、進給的速度和位移量。例如,在加工精密模具時,對孔的位置精度和孔徑公差要求極高,深亞鉆攻機能夠將孔的位置誤差控制在極小范圍內,孔徑公差也能嚴格符合標準。其高精度定位系統通過精密的滾珠絲杠和線性導軌,確保運動部件在運行過程中的平穩性和準確性。即使長時間連續加工,也能始終保持穩定的高精度,為生產高質量的零部件提供了可靠保障,使得加工出的產品能夠滿足航空航天、醫療器械等高精尖行業的嚴苛要求。我們的鉆攻機采用先進的自動送料系統,能夠實現連續加工,提高生產效率。

隨著工業,鉆攻機正從單純的加工設備轉變為智能制造體系中的重要數據節點。現代鉆攻機通過集成多種傳感器,可實時采集主軸功率、進給扭矩、振動頻譜等20余項運行參數。這些數據通過邊緣計算網關進行初步處理后上傳至云平臺,利用機器學習算法建立加工質量預測模型。例如,通過分析主軸功率的波動特征,系統可提前200小時預警軸承失效風險,實現預測性維護。在工藝優化方面,鉆攻機積累的加工參數與質量數據形成寶貴的工藝知識庫,能夠根據材料特性自動推薦比較好切削參數。某制造企業應用這套數據挖掘系統后,鉆攻機的刀具使用壽命提升18%,產品不良率降至。這些智能化功能不僅提升了鉆攻機的加工效能,更使其成為智能制造生態系統中不可或缺的智能終端。 我們的鉆攻機具有高度的自動化程度,能夠減少人工干預,提高生產效率。河源大型鉆攻機銷售

我們的鉆攻機采用先進的技術,具有高速、高精度和高效率的特點,能夠滿足各種復雜加工需求。河源大型鉆攻機銷售

深亞鉆攻機在結構設計上充分考慮了穩定性與可靠性。機床的床身采用 度鑄鐵材料,經過時效處理,消除了內應力,具有良好的剛性和吸振性,能夠有效減少加工過程中的振動,保證加工精度。主軸部件采用高精度的軸承和質量的主軸材料,經過精密制造和裝配,確保了主軸在高速旋轉時的穩定性和精度保持性。進給機構采用大直徑的滾珠絲杠和高剛性的線性導軌,能夠承受較大的切削力,同時保證了運動的平穩性和定位精度。此外,機器的關鍵部件在設計上都經過了優化,具有良好的耐磨性和抗疲勞性能,使得鉆攻機在長期 度的工作環境下,依然能夠保持穩定可靠的運行,降低了設備的故障率,提高了企業的生產連續性。河源大型鉆攻機銷售

- 天津立式加工中心修理 2025-12-08

- 沈陽高精度立式加工中心定義 2025-12-08

- 東莞vmc850立式加工中心設備 2025-12-07

- 江蘇大型立式加工中心設備 2025-12-07

- 河源大型鉆攻機銷售 2025-12-07

- 東莞立式加工中心 2025-12-07

- 深圳數控立式加工中心產品介紹 2025-12-07

- 天津精密立式加工中心供應商 2025-12-07

- 深圳四軸立式加工中心圖片 2025-12-07

- 廣州機械鉆攻機定制 2025-12-07

- 貴州本地琛鑫輕創營實訓市場 2025-12-08

- 山西本地半導體模具 2025-12-08

- 紹興化工高低溫控溫系統 2025-12-08

- 青浦區定制氣動元件大概費用 2025-12-08

- 陜西倉儲裝卸升降機報價 2025-12-08

- 浙江環保顆粒機點火棒 2025-12-08

- 便宜的測長儀產品介紹 2025-12-08

- 哪里有熱模鍛壓力機用戶體驗 2025-12-08

- 上海高速分揀SMT下板機維修保養 2025-12-08

- 深圳液壓密封件一般多少錢 2025-12-08