-

硬核守護(hù)!iok 儲(chǔ)能電池箱體:解鎖安全與高效的雙重密碼

-

設(shè)計(jì),生產(chǎn),采購(gòu),銷售人員都應(yīng)了解的常識(shí)

-

iok壁掛式儲(chǔ)能機(jī)箱:指引家庭儲(chǔ)能新時(shí)代,打開(kāi)綠色生活新篇章

-

iok刀片式服務(wù)器機(jī)箱:精密架構(gòu)賦能未來(lái)計(jì)算

-

iok品牌機(jī)架式服務(wù)器機(jī)箱:現(xiàn)代化數(shù)據(jù)中心新潮流

-

定制工控機(jī)箱需要關(guān)注的設(shè)計(jì)細(xì)節(jié)

-

iok 服務(wù)器機(jī)箱:企業(yè)數(shù)據(jù)存儲(chǔ)的堅(jiān)實(shí)后盾

-

ioK工控機(jī)箱:穩(wěn)固支撐,驅(qū)動(dòng)工業(yè)創(chuàng)新的智慧引擎

-

革新設(shè)計(jì),東莞 iok 推出全新新能源逆變器機(jī)箱

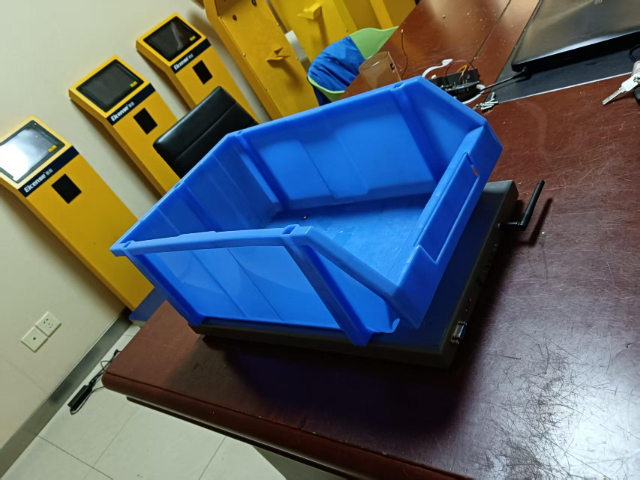

吉林愛(ài)博派智能物聯(lián)網(wǎng)料盒

生產(chǎn)車間物料管理場(chǎng)景:在生產(chǎn)制造領(lǐng)域,物料的精確管控直接影響生產(chǎn)效率與產(chǎn)品質(zhì)量。智能物聯(lián)網(wǎng)料盒通過(guò)內(nèi)置高精度稱重傳感器,能夠?qū)崟r(shí)對(duì)盒內(nèi)物料進(jìn)行自動(dòng)稱重,無(wú)需人工反復(fù)搬運(yùn)、稱量,從源頭減少人工操作帶來(lái)的誤差。當(dāng)物料被取用或補(bǔ)充時(shí),料盒可即時(shí)捕捉重量變化,并將數(shù)據(jù)同步至物聯(lián)網(wǎng)平臺(tái),實(shí)現(xiàn)物料消耗與庫(kù)存的動(dòng)態(tài)更新。對(duì)于生產(chǎn)車間常見(jiàn)的小型零部件、電子元件等物料,傳統(tǒng)人工盤(pán)點(diǎn)往往需要暫停生產(chǎn)線,耗費(fèi)大量時(shí)間且易出現(xiàn)計(jì)數(shù)偏差,而該料盒支持全天候自動(dòng)盤(pán)點(diǎn),工作人員只需通過(guò)終端設(shè)備即可隨時(shí)查看物料實(shí)時(shí)庫(kù)存,無(wú)需中斷生產(chǎn)流程,有效提升生產(chǎn)連續(xù)性,確保物料供應(yīng)與生產(chǎn)需求精確匹配,避免因物料短缺或過(guò)量庫(kù)存影響生產(chǎn)進(jìn)度。有了電動(dòng)助力,智能醫(yī)廢管控收集車即便滿載,操作人員也無(wú)需費(fèi)力推動(dòng);吉林愛(ài)博派智能物聯(lián)網(wǎng)料盒

智能物聯(lián)網(wǎng)料盒成本優(yōu)化:減少人工 + 降低損耗,盤(pán)點(diǎn)價(jià)值再延伸物料盤(pán)點(diǎn)的成本不包括人工成本,還涵蓋因盤(pán)點(diǎn)誤差導(dǎo)致的物料損耗、資金占用成本,而智能物聯(lián)網(wǎng)料盒通過(guò)精確盤(pán)點(diǎn),實(shí)現(xiàn)了多維度成本優(yōu)化。從人工成本來(lái)看,傳統(tǒng)盤(pán)點(diǎn)需配備專職人員,且在高峰期需臨時(shí)增派人手(如電商大促前的前置倉(cāng)盤(pán)點(diǎn)),而智能物聯(lián)網(wǎng)料盒可實(shí)現(xiàn) “無(wú)人化盤(pán)點(diǎn)”,1 名工作人員可同時(shí)管理 50-100 個(gè)料盒,人工成本降低 60%-80%。更重要的是,精確盤(pán)點(diǎn)能減少因 “賬實(shí)不符” 導(dǎo)致的成本損耗:例如,某電子工廠因傳統(tǒng)盤(pán)點(diǎn)誤差,常出現(xiàn)芯片 “實(shí)際庫(kù)存不足但系統(tǒng)顯示充足” 的情況,導(dǎo)致生產(chǎn)線停工待料,每次停工損失約 5 萬(wàn)元;引入智能物聯(lián)網(wǎng)料盒后,盤(pán)點(diǎn)準(zhǔn)確率提升至 99.8%,此類停工情況全年減少 12 次,直接減少損失 60 萬(wàn)元。此外,精確的庫(kù)存數(shù)據(jù)還能避免 “過(guò)度備貨”—— 某醫(yī)藥企業(yè)通過(guò)料盒實(shí)時(shí)掌握疫苗庫(kù)存,將安全庫(kù)存從原來(lái)的 30 天降至 15 天,減少資金占用約 200 萬(wàn)元,讓盤(pán)點(diǎn)優(yōu)勢(shì)從 “效率提升” 延伸到 “成本節(jié)約”,為企業(yè)創(chuàng)造更高的經(jīng)濟(jì)價(jià)值。廣西愛(ài)博派智能物聯(lián)網(wǎng)料盒4G 物聯(lián)網(wǎng)技術(shù)讓智能醫(yī)廢管控收集車出現(xiàn)異常時(shí)能及時(shí)預(yù)警,減少風(fēng)險(xiǎn);

成本節(jié)約與效率提升場(chǎng)景:智能物聯(lián)網(wǎng)料盒在幫助企業(yè)提升管理效率的同時(shí),也能有效降低運(yùn)營(yíng)成本。從人工成本來(lái)看,傳統(tǒng)物料管理需要大量工作人員進(jìn)行稱重、盤(pán)點(diǎn)、記錄等重復(fù)性工作,不耗時(shí)耗力,還容易出現(xiàn)人為誤差。而該料盒實(shí)現(xiàn)了物料自動(dòng)稱重與自動(dòng)盤(pán)點(diǎn),大幅減少了人工操作環(huán)節(jié),降低了企業(yè)對(duì)人工的依賴,從而節(jié)約人工成本。從物料成本來(lái)看,通過(guò)實(shí)時(shí)精確的重量監(jiān)測(cè)與庫(kù)存管控,企業(yè)能夠及時(shí)掌握物料消耗情況,避免因物料管理不當(dāng)導(dǎo)致的浪費(fèi)或丟失,同時(shí)也能減少因庫(kù)存積壓帶來(lái)的資金占用成本。此外,料盒的自動(dòng)盤(pán)點(diǎn)功能縮短了盤(pán)點(diǎn)周期,提升了盤(pán)點(diǎn)效率,避免了傳統(tǒng)盤(pán)點(diǎn)過(guò)程中因暫停業(yè)務(wù)造成的間接損失,多方位助力企業(yè)實(shí)現(xiàn)降本增效,提升市場(chǎng)競(jìng)爭(zhēng)力。

工廠倉(cāng)儲(chǔ)人工成本優(yōu)化場(chǎng)景:工廠倉(cāng)儲(chǔ)傳統(tǒng)管理模式依賴大量人工完成物料稱重、盤(pán)點(diǎn)、記錄、核對(duì)等工作,不人工成本高,還易因人為誤差導(dǎo)致庫(kù)存數(shù)據(jù)不準(zhǔn),增加后續(xù)管理成本。智能物聯(lián)網(wǎng)料盒通過(guò)自動(dòng)化功能大幅減少人工干預(yù),優(yōu)化倉(cāng)儲(chǔ)人工成本。料盒內(nèi)置的稱重傳感器可自動(dòng)完成物料重量檢測(cè),無(wú)需人工搬運(yùn)至磅秤稱量;自動(dòng)盤(pán)點(diǎn)功能替代人工逐件清點(diǎn),工作人員只需通過(guò)終端查看系統(tǒng)生成的盤(pán)點(diǎn)報(bào)表,即可完成庫(kù)存清算,原本需要 2-3 人耗時(shí)一天的盤(pán)點(diǎn)工作,現(xiàn)在單人半小時(shí)內(nèi)即可完成。同時(shí),料盒支持 WiFi 或 Cat1 直連服務(wù)器,數(shù)據(jù)自動(dòng)同步至倉(cāng)儲(chǔ)管理系統(tǒng),無(wú)需人工錄入數(shù)據(jù),避免錄入錯(cuò)誤。此外,當(dāng)物料庫(kù)存異常(如低于安全閾值、重量異常波動(dòng))時(shí),系統(tǒng)會(huì)自動(dòng)預(yù)警,工作人員無(wú)需頻繁巡檢,只需針對(duì)性處理預(yù)警信息即可。通過(guò)減少重復(fù)性人工操作,工廠可優(yōu)化倉(cāng)儲(chǔ)人員配置,將人力投入到更中心的倉(cāng)儲(chǔ)規(guī)劃、物料調(diào)度工作中,在提升管理效率的同時(shí),明顯降低人工成本。4G 物聯(lián)網(wǎng)技術(shù)讓智能醫(yī)廢管控收集車的醫(yī)廢分類數(shù)據(jù)精確上傳,助力醫(yī)院優(yōu)化分類管理。

部門(mén)協(xié)同物料管理場(chǎng)景:在企業(yè)多部門(mén)協(xié)同運(yùn)作中,物料信息的實(shí)時(shí)共享與高效流轉(zhuǎn)至關(guān)重要。智能物聯(lián)網(wǎng)料盒通過(guò)連接企業(yè)內(nèi)部物聯(lián)網(wǎng)管理平臺(tái),構(gòu)建起跨部門(mén)的物料信息共享體系。生產(chǎn)部門(mén)可通過(guò)平臺(tái)實(shí)時(shí)查看物料庫(kù)存,根據(jù)生產(chǎn)計(jì)劃精確申領(lǐng)物料;采購(gòu)部門(mén)則能依據(jù)料盒上傳的庫(kù)存數(shù)據(jù),分析物料消耗規(guī)律,制定科學(xué)的采購(gòu)計(jì)劃,避免盲目采購(gòu)導(dǎo)致的庫(kù)存積壓;倉(cāng)儲(chǔ)部門(mén)無(wú)需人工反復(fù)核對(duì),通過(guò)料盒自動(dòng)盤(pán)點(diǎn)功能即可快速完成庫(kù)存清算,提升倉(cāng)儲(chǔ)管理效率。這種多部門(mén)協(xié)同的物料管理模式,依托料盒的自動(dòng)稱重與數(shù)據(jù)同步能力,打破了信息壁壘,實(shí)現(xiàn)了物料信息的實(shí)時(shí)共享與高效流轉(zhuǎn),減少了各部門(mén)間的溝通成本與協(xié)作誤差,提升了企業(yè)整體的運(yùn)營(yíng)效率。電動(dòng)助力讓智能醫(yī)廢管控收集車在醫(yī)院不同區(qū)域移動(dòng)更順暢,適應(yīng)復(fù)雜環(huán)境;河南自動(dòng)稱重智能物聯(lián)網(wǎng)料盒生產(chǎn)廠家

通過(guò)電動(dòng)助力,智能醫(yī)廢管控收集車有效降低醫(yī)護(hù)人員長(zhǎng)期推車導(dǎo)致的肌肉勞損風(fēng)險(xiǎn),保障職業(yè)健康。吉林愛(ài)博派智能物聯(lián)網(wǎng)料盒

維度評(píng)估:智能物聯(lián)網(wǎng)料盒在不同行業(yè)場(chǎng)景的應(yīng)用效果判斷方法。不同行業(yè)的物料管理需求差異明顯,評(píng)估智能物聯(lián)網(wǎng)料盒的應(yīng)用效果,需結(jié)合行業(yè)場(chǎng)景特性,從中心需求匹配度、量化指標(biāo)改善、場(chǎng)景適配穩(wěn)定性、長(zhǎng)期價(jià)值延伸四個(gè)維度搭建評(píng)估框架,避免這個(gè)單一維度判斷導(dǎo)致偏差,確保評(píng)估結(jié)果貼合企業(yè)實(shí)際運(yùn)營(yíng)需求。錨定行業(yè)中心需求:從 “痛點(diǎn)解決率” 評(píng)估基礎(chǔ)適配效果。不同行業(yè)的物料盤(pán)點(diǎn)中心痛點(diǎn)不同,評(píng)估應(yīng)用效果的首要步驟是判斷料盒是否解決了行業(yè)關(guān)鍵問(wèn)題,可通過(guò) “痛點(diǎn)解決率” 量化中心需求的匹配程度。電子行業(yè):中心痛點(diǎn)是微小物料計(jì)數(shù)難、多型號(hào)混淆風(fēng)險(xiǎn)高,評(píng)估時(shí)需重點(diǎn)關(guān)注物料計(jì)數(shù)準(zhǔn)確率(目標(biāo)值≥99.5%)、型號(hào)錯(cuò)發(fā)率下降幅度。例如,某電子工廠應(yīng)用后,若0402規(guī)格電阻的計(jì)數(shù)誤差從傳統(tǒng)人工的5%降至0.2%,芯片型號(hào)錯(cuò)發(fā)率從3%降到0.1%,則說(shuō)明料盒有效解決了行業(yè)中心痛點(diǎn),痛點(diǎn)解決率達(dá)95%以上。汽車4S店:中心痛點(diǎn)是維修備件查找慢、庫(kù)存預(yù)警不及時(shí),評(píng)估需關(guān)注備件查找時(shí)間縮短率(從15分鐘/件降至3分鐘/件,縮短 80%)、備件缺貨導(dǎo)致的維修延遲率下降幅度,當(dāng)痛點(diǎn)解決率達(dá)到85%以上時(shí),可判斷料盒運(yùn)營(yíng)節(jié)奏。吉林愛(ài)博派智能物聯(lián)網(wǎng)料盒

常州市愛(ài)博派智能科技有限公司在同行業(yè)領(lǐng)域中,一直處在一個(gè)不斷銳意進(jìn)取,不斷制造創(chuàng)新的市場(chǎng)高度,多年以來(lái)致力于發(fā)展富有創(chuàng)新價(jià)值理念的產(chǎn)品標(biāo)準(zhǔn),在江蘇省等地區(qū)的醫(yī)藥健康中始終保持良好的商業(yè)口碑,成績(jī)讓我們喜悅,但不會(huì)讓我們止步,殘酷的市場(chǎng)磨煉了我們堅(jiān)強(qiáng)不屈的意志,和諧溫馨的工作環(huán)境,富有營(yíng)養(yǎng)的公司土壤滋養(yǎng)著我們不斷開(kāi)拓創(chuàng)新,勇于進(jìn)取的無(wú)限潛力,常州市愛(ài)博派智能科技供應(yīng)攜手大家一起走向共同輝煌的未來(lái),回首過(guò)去,我們不會(huì)因?yàn)槿〉昧艘稽c(diǎn)點(diǎn)成績(jī)而沾沾自喜,相反的是面對(duì)競(jìng)爭(zhēng)越來(lái)越激烈的市場(chǎng)氛圍,我們更要明確自己的不足,做好迎接新挑戰(zhàn)的準(zhǔn)備,要不畏困難,激流勇進(jìn),以一個(gè)更嶄新的精神面貌迎接大家,共同走向輝煌回來(lái)!

- 浙江防沖擊智能垃圾分類回收秤生產(chǎn)廠家 2025-12-07

- 云南防靜電智能健康體脂秤生產(chǎn)廠家 2025-12-07

- 海南防靜電智能健康體脂秤價(jià)格 2025-12-07

- 四川實(shí)時(shí)上報(bào)數(shù)據(jù)智能物聯(lián)網(wǎng)料盒直銷廠家 2025-12-07

- 廣西可擦拭消毒智能醫(yī)廢管理收集車價(jià)格 2025-12-07

- 西藏防靜電智能垃圾分類回收秤直銷廠家 2025-12-07

- 河北高穩(wěn)定智能健康體脂秤廠家 2025-12-07

- 貴州防靜電智能垃圾分類回收秤直銷供應(yīng)商 2025-12-07

- 安徽垃圾回收箱配套服務(wù)智能垃圾分類回收秤 2025-12-06

- 江蘇垃圾回收房配套服務(wù)智能垃圾分類回收秤直銷廠家 2025-12-06

- 廣東葉綠素?zé)晒獬上裣到y(tǒng)共同合作 2025-12-07

- 上海國(guó)內(nèi)醫(yī)療軟件廠家電話 2025-12-07

- 浙江防沖擊智能垃圾分類回收秤生產(chǎn)廠家 2025-12-07

- 楊浦區(qū)本地分析試劑 2025-12-07

- 坪山區(qū)國(guó)內(nèi)生物試劑市價(jià) 2025-12-07

- 草本精粹足浴粉價(jià)格 2025-12-07

- 奉賢區(qū)比較好的易型EMA服務(wù)電話 2025-12-07

- 國(guó)產(chǎn)PEI轉(zhuǎn)染試劑protocol 2025-12-07

- 虹口區(qū)名優(yōu)實(shí)驗(yàn)儀器現(xiàn)價(jià) 2025-12-07

- 徐州手指假肢批發(fā) 2025-12-07