廣東石油加工廠氣體探測器企業

加氫站創建七重氣體防護架構。壓縮機艙配置8點氫氣探測器(電化學傳感器精度±2%),加注槍口集成超聲波泄漏檢測(靈敏度0.1mL/min)。當監測濃度達到下限的20%,1秒內完成:1)緊急切斷ETV閥門;2)啟動30m3/min排風系統;3)釋放氮氣惰化;4)聲光報警覆蓋115dB。儲氫瓶組設置分布式光纖傳感(定位精度±5cm),壓力驟降0.5MPa***緊急泄放。數據實時上傳省應急管理廳,5公里內消防聯動響應。系統獲得ISO19880-2020認證,防爆等級Ex ic IIC T4 Gc。環境耐久性測試包含:鹽霧試驗2000小時(符合ISO 9227)、防水測試IP69K(85℃高壓水射流)、極限溫度循環(-40℃~85℃)200次。預測診斷平臺分析傳感器退化規律(預警準確率98.7%),年維護成本降低42%。安全演練系統支持VR事故模擬,培訓通過率提升至100%。食品保鮮倉庫需要冷媒氣體泄漏預警防護裝置。廣東石油加工廠氣體探測器企業

污水處理廠在污泥消化區布設硫化氫/甲烷復合探測器。采用電化學與催化燃燒雙傳感器技術,H?S監測范圍為0-100ppm,分辨率0.1ppm。當受限空間甲烷濃度達到15%LEL,系統自動***生物除臭裝置并限制人員進入。數據通過4G網絡上傳至環保監管平臺,異常事件10秒內完成上報。運維人員配備泵吸式檢測儀進行雙重復核,建立三級安全確認機制。該方案使廠區工傷事故減少82%,獲得OSHA安全體系認證。設備配備自清潔探頭,適應90%RH高濕環境。歷史數據庫保存五年記錄,支持環保審計追溯。安徽發電站氣體探測器高層建筑避難層設置空氣成分監測裝置。

石油儲罐區構建的三維氣體監控網絡采用催化燃燒與紅外雙技術融合方案。頂部空間布置24點甲烷傳感器陣列,探測范圍0-100%LEL,間距≤8米形成立體防護網。當苯系物濃度達到爆*下限的20%時,系統在3秒內聯動水幕噴淋、ESD緊急關斷及氮封裝置,同時通過工業光纖向1公里外控制中心傳輸帶坐標定位的報警信號。操作人員需持泵吸式復合檢測儀進行現場復核,雙重驗證機制將誤報率壓制在0.2%以下。該系統在千萬噸級油庫的應用數據顯示,三年累計預警真實泄漏事故53起,安全事故率下降82%。設備本體符合SIL3功能安全認證,防爆等級達Ex d IIC T6 Gb,外殼防護等級IP68可抵御暴雨沖刷。維保體系包含季度響應測試(確保報警至設備動作<5秒)和半年期傳感器標定(使用NIST可溯源標準氣體)。歷史數據庫自動生成設備健康度曲線,指導傳感器按7500小時壽命周期更換。環境兼容性測試表明,系統在-40℃極寒與55℃高溫環境下測量誤差均<±1.5%FS。

垃圾發電廠在煙氣處理段設置多參數分析系統。脫硫塔出口安裝激光氨逃逸分析儀,檢測分辨率0.1ppm。SCR反應器配置差壓傳感聯鎖氨氣探測器,濃度超過25ppm觸發噴氨調節。數據實時傳輸至環保監控平臺,生成《小時均值超標分析》報表。系統幫助電廠連續36個月達到EU2000/76/EC排放標準,年減少氨水消耗750噸。設備滿足EN15267認證,探頭自動反吹間隔可調。大數據模型預測催化劑壽命,更換周期延長40%。維護人員通過AR眼鏡獲取實時數據,維保效率提升35%。潔凈廠房工藝氣體輸送管道安裝在線監測點。

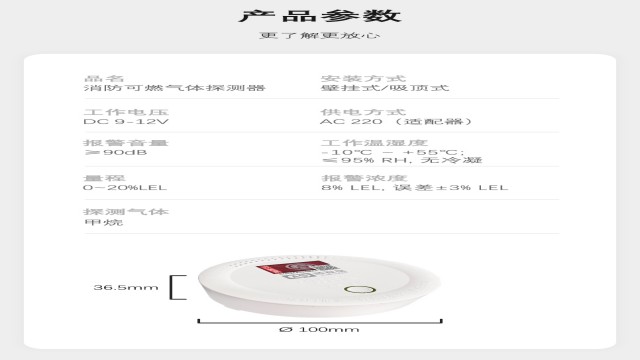

動力電池車間建立電解液泄漏防控網。注液工序區布置12點PID傳感器陣列,NMP溶劑檢測下限0.08ppm。當TVOC濃度突破預設限值,產線0.8秒內停機并***碳吸附裝置。化成車間氫氣探測器定位安裝,1%LEL濃度即啟動12次/分鐘防爆排風。數據流直通工廠大腦平臺,自動生成安全日志并預測設備狀態。該方案使某8GWh工廠氣體事故清零,不良率下降0.7%。設備通過UN38.3測試認證,抗電磁干擾能力滿足80V/m標準。校準記錄自動同步QMS系統,完整支持IATF16949審核。家用燃氣報警器通過監測甲烷濃度預防火災事故。廣東石油加工廠氣體探測器企業

船舶壓載艙進入前必須檢測缺氧及有害氣體含量。廣東石油加工廠氣體探測器企業

綜合管廊安裝激光甲烷分析儀構建氣體安全網絡。采用穿墻探測技術實現60米非接觸監測,氧氣濃度低于19.5%自動啟動強排風系統。無線傳輸單元通過LoRa組網上傳數據,隧道中斷面部署密度達每50米1個監測點。當檢修井硫化氫濃度超過10ppm,聲光報警與入口閉鎖裝置同步***。平臺自動標記高風險管段并生成巡檢工單,響應時間縮短至8分鐘。實施案例顯示該系統使管廊維護成本降低32%,有效保障城市生命線穩定運行。設備滿足Ex ib IIC T4防爆標準,三年免維護設計減少人工干預頻次。廣東石油加工廠氣體探測器企業

- 北京燃氣表房液化石油存儲場所可燃氣體探測器定制廠家 2025-12-05

- 遼寧工業燃氣探測器哪家好 2025-12-05

- 浙江燃氣站可燃氣體探測器批發 2025-12-05

- 上海工廠溫濕度傳感器排行榜 2025-12-04

- 青海智能可燃氣體探測器哪家劃算 2025-12-04

- 福建安保可燃氣體探測器廠家直銷 2025-12-04

- 青島防爆可燃氣探測器哪里有 2025-12-04

- 浙江國產可燃氣體探測器生產商 2025-12-04

- 陜西學校煙霧探測器廠商 2025-12-04

- 重慶氣體探測器現貨批發 2025-12-04

- 北京張力圍欄價錢 2025-12-07

- 定制813Vplus工業級防護型口罩使用方法 2025-12-07

- 鎮江附近哪里有防爆風機標識 2025-12-07

- 常州運動款安全眼鏡哪家好 2025-12-07

- 風電機艙消防一體機批發價格 2025-12-07

- 南京道路防爆管件標識 2025-12-07

- 青浦區辦公用企業短消息銷售電話 2025-12-07

- 江蘇盾甲新材價格 2025-12-07

- 青島電子圍欄價格 2025-12-07

- 山東高精度安全光柵源頭廠家 2025-12-07