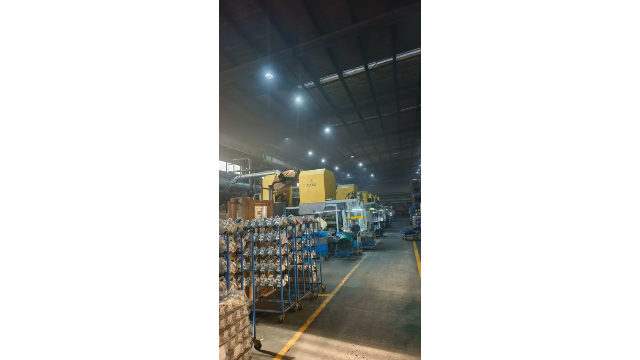

上海密閉型壓鑄機集塵罩殼

兼容性設計:適配多種除塵設備的靈活方案 壓鑄車間的除塵設備類型多樣,如單機除塵器、中央除塵系統、旋風除塵器等,集塵罩殼需具備良好的兼容性。在出風口設計上,采用可調節尺寸的法蘭接口(通常適配直徑 150-300mm 的管道),通過加裝變徑接頭,可與不同口徑的除塵管道連接;氣流控制上,罩殼內部的導流結構可根據除塵設備的吸力特性進行調整,如適配高吸力的中央除塵系統時,增大進風口面積,適配低吸力的單機除塵器時,優化氣流路徑減少阻力。此外,罩殼還可兼容不同類型的清灰裝置,如脈沖噴吹清灰、振打清灰等,通過預留安裝接口,企業可根據現有除塵設備升級罩殼功能,無需更換整套除塵系統,提升設備利用率。壓鑄機集塵罩殼,適配機型,高效收集金屬粉塵,提升車間空氣質量。上海密閉型壓鑄機集塵罩殼

可回收設計:符合綠色生產理念的環保舉措 隨著綠色生產理念的普及,壓鑄機集塵罩殼開始采用可回收設計,減少資源浪費。材質選擇上,優先使用可循環利用的鋼材(如 Q235、304 不銹鋼),避免使用難以降解或回收的復合材料;結構設計上,采用螺栓連接替代焊接,當罩殼報廢時,可方便拆解各部件進行分類回收,提高材料回收率;表面涂層選用環保型涂料,不含重金屬和揮發性有機化合物(VOCs),回收處理時不會對環境造成污染。此外,廠家還會提供舊罩殼回收服務,對報廢罩殼進行專業拆解和材料回收,實現資源循環利用,助力企業踐行綠色生產理念,提升企業環保形象。江蘇壓鑄機集塵罩殼技術參數適配快速換模系統,不耽誤生產,提升集塵罩殼使用靈活性。

成本控制:兼顧性能與經濟性的設計策略 在保證壓鑄機集塵罩殼性能的前提下,成本控制是企業關注的重點,設計時會從多方面優化成本。材質選擇上,根據壓鑄機工況差異推薦適配材質,如普通工況選用 Q235 鋼板,腐蝕性環境選用 304 不銹鋼,避免過度追求材質造成成本浪費;結構設計上,采用標準化模塊,減少定制化部件數量,降低生產模具成本;安裝環節,通過簡化安裝流程、減少專門用的工具需求,降低現場安裝人工成本。同時,廠家還會提供不同配置的產品方案,如基礎款(無自動清灰)、進階款(帶手動清灰)、款(帶自動清灰與監測),企業可根據預算和需求靈活選擇,在滿足除塵需求的同時,實現成本控制。

觀察與監測:實時掌握運行狀態的便捷設計 為方便工作人員實時掌握壓鑄機集塵罩殼的運行狀態,罩殼上會設置多種觀察與監測裝置。常見的有透明觀察窗,采用耐高溫鋼化玻璃制作,安裝在罩殼側面或頂部,工作人員可通過觀察窗查看內部粉塵堆積情況、濾袋是否破損等,無需打開罩殼;部分罩殼還會在內部安裝攝像頭,通過車間監控系統實時傳輸畫面,實現遠程觀察。同時,罩殼上會預留傳感器接口,可加裝粉塵濃度傳感器、溫度傳感器、壓力傳感器等,實時監測罩殼內部的粉塵濃度、溫度及氣壓變化,數據傳輸至中控系統,當參數異常時自動提醒工作人員進行維護。這些設計讓罩殼的運行狀態可視化、可監測,便于及時發現并解決問題,保障除塵系統穩定運行。結構設計合理,不阻礙壓鑄機模具更換和日常操作。

應急設計:應對突發狀況的安全保障 壓鑄生產過程中可能出現突發狀況,如金屬液泄漏、除塵系統故障等,集塵罩殼需具備相應的應急設計。當發生金屬液泄漏時,罩殼底部會設置耐高溫導流槽,引導金屬液流向專門用的收集容器,避免金屬液堆積在罩殼內部引發火災;若除塵系統突然停機,罩殼會自動開啟頂部的應急排氣閥,釋放內部負壓,防止罩殼因壓力差變形,同時減少粉塵在罩殼內過度堆積。此外,罩殼還會預留應急檢修口,當內部出現堵塞或部件損壞時,工作人員可通過應急檢修口快速處理,避免因故障導致整條壓鑄生產線長時間停機,降低突發狀況帶來的損失。支持現場測量定制,確保集塵罩殼與壓鑄機完美貼合。小型壓鑄機集塵罩殼商家

有效收集壓鑄油煙,改善車間空氣質量,減少異味。上海密閉型壓鑄機集塵罩殼

防腐蝕加強:應對高濃度腐蝕性氣體的特殊處理 在某些壓鑄工藝(如鋅合金壓鑄,可能產生含鋅蒸汽的腐蝕性氣體)中,集塵罩殼需進行防腐蝕加強設計。材質選用耐腐蝕性更強的 316L 不銹鋼,其含鉬量更高(約 2-3%),能有效抵御氯離子、鋅蒸汽等腐蝕性介質的侵蝕;表面處理采用噴砂 + 鈍化工藝,在不銹鋼表面形成致密的氧化膜,進一步增強抗腐蝕能力;罩殼內部的焊縫采用酸洗鈍化處理,去除焊接過程中產生的氧化皮,避免焊縫成為腐蝕薄弱點;此外,還會在罩殼內部噴涂聚四氟乙烯(PTFE)涂層,形成惰性防護層,完全阻隔腐蝕性氣體與金屬基材接觸。防腐蝕加強設計確保罩殼在高濃度腐蝕性氣體環境下,仍能長期穩定運行,減少腐蝕導致的損壞。上海密閉型壓鑄機集塵罩殼

- 浙江油霧環保處理設備廠家 2025-12-09

- 安徽噴漆房環保處理設備廠家 2025-12-09

- 浙江壓鑄機集塵罩殼報價 2025-12-09

- 安徽防腐蝕壓鑄機集塵罩殼性價比 2025-12-09

- 防爆型熔爐集塵罩殼定制 2025-12-09

- 廣東模塊化熔爐集塵罩殼商家 2025-12-09

- 輕量化壓鑄機集塵罩殼定制 2025-12-09

- 安徽不銹鋼熔爐集塵罩殼價格查詢 2025-12-09

- 上海固定式壓鑄機集塵罩殼方案 2025-12-09

- 廣東油霧過濾器環保處理設備方案 2025-12-09

- 安徽重型物料SMT下板機故障排查方法 2025-12-09

- 上海鈑金折彎機批發價格 2025-12-09

- 常州封口沖壓外圈軸承價格 2025-12-09

- 哪些智能倉儲管理系統特點 2025-12-09

- 福建本地齒輪供應商 2025-12-09

- 寶山區銷售直線軸承銷售廠家 2025-12-09

- 錫山區本地機器人工作站 2025-12-09

- 北京醫療隔離機設備 2025-12-09

- 貴州實驗室通風工程一體化 2025-12-09

- 中國電科8英寸管式爐擴散爐 2025-12-09