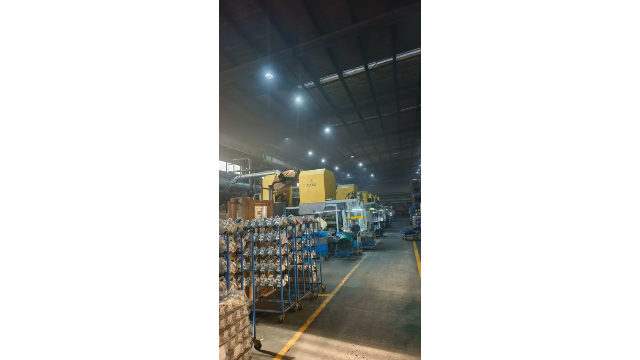

浙江聚酯纖維壓鑄機集塵罩殼解決方案

抗振動性能:適應壓鑄機運行工況的必要設計 壓鑄機在工作過程中會產生一定的振動,尤其是合模和開模時,振動幅度較大,若集塵罩殼的抗振動性能不足,長期使用易出現結構松動、密封失效等問題。為提升抗振動性能,罩殼在安裝時會采用防震支架,支架與壓鑄機機架之間加裝橡膠防震墊,減緩振動傳遞;罩殼的拼接處采用強度高度螺栓連接,并加裝防松螺母,防止振動導致螺栓松動;對于罩殼內部的部件,如導流板、傳感器等,采用焊接或卡扣式固定,確保在振動環境下不會移位。部分罩殼還會進行振動測試,模擬壓鑄機的實際運行振動頻率,對結構進行優化調整,確保在長期振動工況下仍能保持穩定的性能和結構完整性。緊湊結構,節省車間空間,不影響其他設備操作。浙江聚酯纖維壓鑄機集塵罩殼解決方案

耐高溫材質:應對復雜工況的主要保障 壓鑄機工作時,模具及金屬液會產生較高溫度,尤其是鋁合金壓鑄,作業區域溫度可達 200-300℃,這對集塵罩殼的材質提出了嚴苛要求。質優罩殼多采用 Q235 耐高溫鋼板或 304 不銹鋼制作,這類材質在高溫環境下不易變形、腐蝕,能長期維持結構穩定性。部分產品還會在表面噴涂陶瓷耐高溫涂層,進一步提升耐溫極限至 400℃以上,同時增強抗金屬液飛濺沖擊的能力。此外,罩殼的密封膠條也選用硅橡膠材質,避免普通橡膠在高溫下老化失效,確保罩殼與壓鑄機的密封連接,防止熱粉塵從縫隙逃逸。合適的耐高溫材質不只延長了罩殼的使用壽命,更保障了在惡劣工況下的持續除塵效果。江蘇防腐蝕壓鑄機集塵罩殼方案降低粉塵對壓鑄機精密部件的磨損,延長設備壽命。

防腐蝕加強:應對高濃度腐蝕性氣體的特殊處理 在某些壓鑄工藝(如鋅合金壓鑄,可能產生含鋅蒸汽的腐蝕性氣體)中,集塵罩殼需進行防腐蝕加強設計。材質選用耐腐蝕性更強的 316L 不銹鋼,其含鉬量更高(約 2-3%),能有效抵御氯離子、鋅蒸汽等腐蝕性介質的侵蝕;表面處理采用噴砂 + 鈍化工藝,在不銹鋼表面形成致密的氧化膜,進一步增強抗腐蝕能力;罩殼內部的焊縫采用酸洗鈍化處理,去除焊接過程中產生的氧化皮,避免焊縫成為腐蝕薄弱點;此外,還會在罩殼內部噴涂聚四氟乙烯(PTFE)涂層,形成惰性防護層,完全阻隔腐蝕性氣體與金屬基材接觸。防腐蝕加強設計確保罩殼在高濃度腐蝕性氣體環境下,仍能長期穩定運行,減少腐蝕導致的損壞。

清潔與維護:降低使用成本的實用設計 壓鑄機集塵罩殼的清潔與維護便捷性直接影響其使用成本和使用壽命。為簡化維護流程,罩殼內部會采用光滑的表面處理,如拋光或噴涂防粘涂層,減少粉塵附著,降低清理難度;在罩殼底部設置可拆卸的積塵抽屜,粉塵堆積到一定程度后,工作人員可直接抽出抽屜清理,無需進入罩殼內部;對于配備濾袋的罩殼,會設計快速更換濾袋的結構,如側開門或上開蓋,更換濾袋時只需打開門體,取下舊濾袋更換新濾袋,整個過程只需幾分鐘。此外,罩殼的外部會噴涂易清潔的涂層,表面的油污、粉塵可通過高壓水槍直接沖洗,減少人工清潔工作量。這些設計大幅降低了罩殼的維護成本和難度,延長了設備的使用壽命。有效收集壓鑄過程中的鋁屑、鋅屑,防止設備內部積塵。

防爆升級設計:應對可燃粉塵環境的安全強化 在鋁合金、鎂合金等壓鑄車間,粉塵具有可燃性,集塵罩殼需進行防爆升級設計。材質選用具有防爆性能的鋼材,其沖擊韌性和抗拉強度滿足《粉塵危險場所用除塵系統安全技術規范》要求,避免粉塵時罩殼碎裂產生飛濺物;罩殼頂部和側面設置防爆泄壓口,泄壓口面積與罩殼容積比例不低于 0.05,當內部發生粉塵時,可快速釋放壓力,降低破壞力;電氣部件均采用防爆等級不低于 Ex d IIB T4 Ga 的產品,如防爆傳感器、防爆電機,防止電氣火花引燃粉塵;此外,罩殼內部還會加裝防靜電涂層,接地電阻控制在 10Ω 以下,消除粉塵與內壁摩擦產生的靜電,從源頭防范風險。適配中小型壓鑄機,體積小巧,安裝靈活方便。安徽模塊化壓鑄機集塵罩殼技術參數

安裝后不影響壓鑄機散熱,保障設備正常運行溫度。浙江聚酯纖維壓鑄機集塵罩殼解決方案

適配自動化生產線:實現無人化作業的重要組件 隨著壓鑄行業自動化水平的提升,集塵罩殼也需適配自動化生產線的需求。針對全自動壓鑄生產線,罩殼會采用全自動控制的開合機構,通過 PLC 控制系統與壓鑄機、機器人等設備聯動,當機器人進行取件、澆注等操作時,罩殼自動調整位置或開啟局部通道,避免與機器人發生干涉;操作完成后,罩殼迅速復位,繼續保持除塵狀態。同時,罩殼會配備自動清灰系統,如脈沖噴吹清灰裝置,根據預設的時間或粉塵濃度參數,自動對濾袋進行清灰,無需人工干預。這些設計讓罩殼完全融入自動化生產線,實現無人化作業,提升生產效率。浙江聚酯纖維壓鑄機集塵罩殼解決方案

- 浙江油霧環保處理設備廠家 2025-12-09

- 安徽噴漆房環保處理設備廠家 2025-12-09

- 安徽防腐蝕壓鑄機集塵罩殼性價比 2025-12-09

- 輕量化壓鑄機集塵罩殼定制 2025-12-09

- 廣東油霧過濾器環保處理設備方案 2025-12-09

- 江蘇煙霧環保處理設備價格 2025-12-09

- 煙霧環保處理設備解決方案 2025-12-09

- 廣東小型熔爐集塵罩殼解決方案 2025-12-09

- 鋁合金熔爐集塵罩殼技術參數 2025-12-08

- 上海輕量化壓鑄機集塵罩殼性價比 2025-12-08

- 河南型材加工中心改造 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 浙江日化包裝線銷售價格 2025-12-09

- 國產裁線剝皮焊線機報價表 2025-12-09

- 山東流水線機械雙輸出軸齒輪箱 2025-12-09