江蘇芳綸熔爐集塵罩殼價格

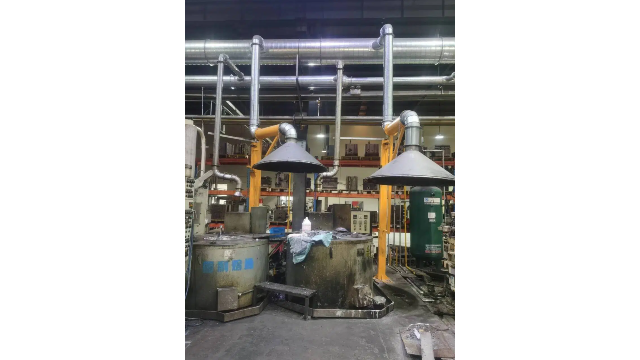

防爆強化設計:應對可燃粉塵環境的安全升級 針對鋁、鎂合金熔爐等存在可燃粉塵的場景,集塵罩殼需進行防爆強化設計。材質選用具有防爆認證的鋼材,其沖擊韌性≥34J(-20℃),抗拉強度≥490MPa,確保時不易碎裂產生飛濺物;罩殼內部所有金屬部件采用圓角過渡,避免銳角引發粉塵積聚,同時涂刷防靜電涂層,接地電阻≤4Ω,消除粉塵摩擦產生的靜電;泄壓裝置升級為爆破片式結構,爆破壓力誤差控制在 ±5%,且配備備用泄壓口,當主泄壓口失效時自動啟用。此外,罩殼與除塵管道連接部位安裝隔爆閥,一旦管道內發生,隔爆閥 0.1 秒內關閉,防止火焰回竄至罩殼,多方位構建防爆安全屏障,符合《粉塵危險場所用除塵系統安全技術規范》(AQ 4273-2016)標準。結構設計避開熔爐操作關鍵區域,不影響加料與出渣作業。江蘇芳綸熔爐集塵罩殼價格

防結露設計:避免低溫高濕環境下粉塵結塊的方案 在低溫高濕的熔爐車間(如南方梅雨季節),集塵罩殼內部易產生結露,導致粉塵結塊堵塞。設計時,在罩殼內壁加裝加熱絲,功率密度為 20W/m2,通過溫度控制器將內壁溫度維持在以上 5-8℃,防止水汽凝結;進風口設置溫濕度傳感器,當空氣相對濕度超過 75% 時,自動啟動預熱裝置,將進入罩殼的氣流溫度提升 5-10℃,減少結露概率;罩殼底部積塵斗采用雙層保溫結構,外層包裹 50mm 厚巖棉,防止外部低溫傳導至內部導致結露。此外,定期通過自動清灰系統對內壁進行吹掃,去除殘留水汽,確保罩殼內部始終保持干燥,避免粉塵結塊影響除塵效率。移動式熔爐集塵罩殼技術參數密封式設計,貼合熔爐排煙口,減少粉塵外溢,降低環境染污。

自動清灰系統集成:減少人工維護的智能設計 熔爐集塵罩殼內部易堆積高溫粉塵,人工清理不只效率低,還存在安全風險,因此集成自動清灰系統尤為重要。常見的清灰方式為脈沖噴吹清灰,在罩殼內部安裝若干噴吹管,每個噴吹管配備 3-5 個噴嘴,對準罩殼內壁及導流板。清灰系統與 PLC 控制器聯動,可設定定時清灰(如每 2 小時一次)或根據粉塵濃度傳感器數據觸發清灰,噴吹壓力控制在 0.5-0.7MPa,通過壓縮空氣快速沖擊內壁,使堆積的粉塵脫落。清灰產生的粉塵通過底部的卸灰閥排出,接入粉塵收集袋或輸送至廢料處理系統,實現全程自動化,無需人工進入罩殼內部操作。自動清灰系統可將人工維護頻率降低 70%,同時避免粉塵長期堆積影響除塵效率。

抗磨損強化:應對高硬度粉塵的耐用設計 對于含高硬度粉塵(如剛玉冶煉爐、硅鐵熔爐)的工況,集塵罩殼需進行抗磨損強化。罩殼內壁在粉塵沖擊嚴重區域(如進風口、導流板)粘貼耐磨陶瓷片,硬度達 HRA85 以上,耐磨性能是普通鋼板的 10 倍;進風口采用漸擴式結構,減少粉塵對內壁的直接沖擊,同時加裝導流環,引導粉塵沿壁面流動,降低磨損;除塵管道與罩殼連接部位采用厚壁耐磨管,厚度 15mm,材質為 NM450 耐磨鋼,使用壽命延長至 5 年以上。此外,定期通過磨損檢測傳感器監測內壁厚度,當磨損量超過 30% 時,自動提醒更換耐磨部件,避免因過度磨損導致罩殼損壞,確保在高硬度粉塵工況下長期穩定運行。適配熔爐連續加料系統,預留進料通道,不影響正常冶煉流程。

防誤操作設計:提升使用安全性的細節優化 為避免操作人員誤操作導致熔爐集塵罩殼故障或安全事故,設計時注重防誤操作細節。控制按鈕采用帶鎖設計,關鍵操作(如緊急停機、參數修改)需插入鑰匙才能觸發,防止誤觸;觸摸屏設置權限分級,普通操作人員只能查看數據、啟動常規功能,參數修改、系統升級需管理員權限;罩殼檢修門配備安全聯鎖裝置,打開檢修門時,自動切斷清灰系統、風機電源,防止內部部件運行導致人員受傷。此外,操作界面設置中文提示與圖形化指引,復雜操作(如更換濾袋)會彈出步驟動畫,降低操作難度,減少因操作不熟練導致的誤操作風險,提升使用安全性。降低車間粉塵沉降,減少地面清潔工作量,降低運營成本。廣東防腐蝕型熔爐集塵罩殼解決方案

采用耐高溫合金材質,抗熱變形,保障熔爐集塵罩殼長期穩定運行。江蘇芳綸熔爐集塵罩殼價格

廢料資源化設計:提升金屬粉塵回收價值的優化 為較大化熔爐金屬粉塵的回收價值,集塵罩殼進行廢料資源化專項設計。在罩殼內部設置三級分離系統,一級通過格柵分離大塊雜質,二級通過磁性分離器吸附鐵磁性金屬,三級通過氣流分選分離不同密度的金屬顆粒(如鋁、鋅),金屬純度提升至 95% 以上;積塵斗采用分區設計,不同純度的金屬粉塵分開收集,避免交叉污染;在出風段設置成分檢測模塊,實時分析粉塵中金屬含量,當含量低于回收閾值時,自動切換至普通廢料管道,避免低價值粉塵混入影響回收效益。此外,與金屬回收設備聯動,收集的高純度粉塵可直接輸送至熔爐重新冶煉,實現 “粉塵 - 金屬 - 產品” 的循環利用,降低原材料成本。江蘇芳綸熔爐集塵罩殼價格

- 鋁合金熔爐集塵罩殼技術參數 2025-12-08

- 上海輕量化壓鑄機集塵罩殼性價比 2025-12-08

- 通用型熔爐集塵罩殼價格查詢 2025-12-08

- 江蘇模塊化壓鑄機集塵罩殼定制 2025-12-08

- 江蘇經濟型壓鑄機集塵罩殼報價 2025-12-08

- 固定式壓鑄機集塵罩殼定制 2025-12-08

- 智能型壓鑄機集塵罩殼商家 2025-12-08

- 上海聚酯纖維壓鑄機集塵罩殼方案 2025-12-08

- 上海輕量化熔爐集塵罩殼聯系方式 2025-12-08

- 輕量化熔爐集塵罩殼哪個好 2025-12-08

- 中山全自動EPS粘合機生產公司 2025-12-08

- 四川純凈水設備生產廠家 2025-12-08

- 上海瓶裝線哪里有賣 2025-12-08

- 云南本地噴霧干燥機制作廠家 2025-12-08

- 常州BOPP涂布機生產廠家排名 2025-12-08

- 合肥節能臥式加工中心 2025-12-08

- 重慶正規力控系統 2025-12-08

- 智能餅干夾心機可調餅干寬度 2025-12-08

- 學校實驗室吊柜廠家 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08