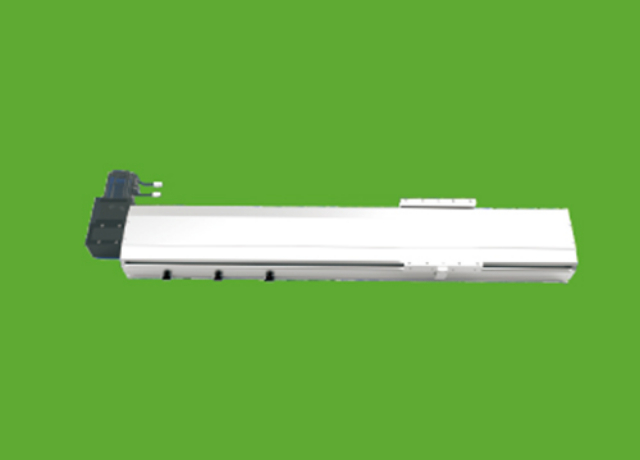

河南螺桿驅動模組定制

高精度定位:精密操作的重要保障絲桿模組在定位精度上的表現堪稱工業領域的,其重要在于獨特的機械結構與精密加工工藝的結合。滾珠與絲桿之間的滾動摩擦設計,配合經過特殊處理的螺紋軌道,能夠實現極為精細的定位控制。這種精度并非簡單的機械配合,而是通過材料科學與結構力學的協同作用達成——絲桿表面經過精密研磨,形成光滑且均勻的螺旋軌跡,滾珠在循環運動中始終保持穩定的接觸狀態,有效消除了傳動過程中的間隙誤差。在實際應用中,這種高精度定位能力展現出明顯優勢。例如在電子芯片的生產環節,需要對微小元件進行準確搬運與裝配,絲桿模組驅動的機械臂能夠在復雜的操作環境中保持穩定的動作精度,確保每個元件都能被放置在預設位置,避免因定位偏差導致的產品報廢。在光學儀器制造中,鏡頭的打磨與安裝對位置控制的要求極高,絲桿模組能夠驅動相關設備完成納米級別的位移調整,為光學系統的成像質量提供堅實保障。這種精度不僅體現在靜態定位中,在動態運行過程中同樣表現出色,即使在高速往復運動中,也能保持穩定的軌跡一致性,滿足各類精密加工場景的需求。二、高負載能力:重型作業的可靠支撐絲桿模組的高負載能力源于其優化的力傳導結構。皮帶模組配合高精度的傳感器,可實現精確的位置檢測與反饋,進一步提升運動控制精度。河南螺桿驅動模組定制

檢測產品的防護性能、抗腐蝕能力等。通過嚴苛的環境適應性測試,及時發現產品在極端環境下可能存在的問題,并對產品結構、材質等進行優化改進,提升產品的環境適應性。經過環境適應性測試的皮帶模組,適用范圍更加,能夠滿足不同行業客戶在復雜環境下的使用需求,為客戶提供更可靠的產品保障。在理念日益深入人心的當下,廠家積極踐行綠色生產理念,將要求貫穿于產品研發、生產全過程,打造型皮帶模組產品。在產品研發階段,優先選用、可回收的材質,減少對環境的污染;優化產品結構設計,提升產品的能源利用效率,降低產品運行過程中的能耗。在生產過程中,引入型生產設備與生產工藝,減少生產過程中廢氣、廢水、廢渣的排放;加強生產過程中的能源管理,推廣節能技術與設備,降低能源消耗。同時,廠家建立了完善的管理體系,嚴格遵守法規與標準,定期對生產環境、設施進行檢測與維護,確保指標達標。踐行綠色生產理念不僅符合政策導向與社會發展趨勢,也為客戶提供了更加、節能的產品選擇,幫助客戶降低生產過程中的壓力與能耗成本,實現企業與社會的可持續發展。浙江全封閉皮帶模組定制在找適合小型設備的絲桿模組?小型絲桿模組,精巧設計,適配小型機械空間!

選用強度充足、抗腐蝕能力強的材質,有效提升模組的承載能力與環境適應性。每一批次原材料入庫前,都會經過多道嚴格的檢測流程,對材質的力學性能、化學穩定性等關鍵指標進行驗證,杜絕不合格材質流入生產環節。質量的材質選擇,為皮帶模組結構的奠定了堅實基礎,使得產品能夠在長期使用過程中保持穩定的性能表現,減少客戶后續維護成本,提升客戶使用體驗。在生產工藝層面,廠家引入的生產設備與精細化的生產管理體系,將每一個生產環節都納入嚴格的質量管控范圍。從零部件的加工成型到整體模組的組裝調試,均采用高精度生產設備,確保零部件的尺寸精度與加工質量。在零部件加工過程中,通過精密的切削、磨削等工藝,保證零部件之間的配合間隙精細可控,提升模組裝配的貼合度;在組裝環節,安排經驗豐富的技術人員進行操作,嚴格遵循標準化的組裝流程,對每一個銜接點進行細致調試,確保模組運行過程中的順暢性與穩定性。同時,建立了完善的生產過程檢測機制,在生產的關鍵節點設置檢測工位,對產品的尺寸精度、運行性能等進行實時檢測,及時發現并解決生產過程中出現的問題。精細化的生產工藝不僅保障了單個產品的高精度,更確保了批量生產產品的一致性。

技術沉淀與研發能力選擇模組廠家時,考量應聚焦于其技術積累與研發實力。質量企業通常擁有深厚的背景,能夠針對不同應用場景提供精細的解決方案。例如,具備工程師團隊的廠家,既熟悉傳統機械傳動原理,又掌握前沿智能化技術,能通過理論與實踐的結合解決復雜問題。這類企業往往在研發環節投入大量資源,持續優化產品性能,如通過仿真測試驗證設計可靠性,或開發新型材料提升模組耐用性。此外,技術的企業會主動參與行業標準制定,推動技術進步,這種對行業的深度理解能幫助客戶規避潛在風險。考察時可關注其數量、技術白皮書發布頻率及研發團隊構成,這些細節能直觀反映企業的創新能力。真正具備硬核技術的廠家,不會停留在參數對比層面,而是能根據客戶需求提供定制化技術方案,例如在高精度場景中采用特殊補償算法,或在極端工況下設計冗余保護機制,從而確保產品在實際應用中的穩定性。質量管控體系與工藝標準模組質量直接影響終端設備的運行效率與壽命,因此廠家的品控體系必須達到嚴苛標準。企業會建立全流程質量監控機制,從原材料篩選到成品檢測均設有明確規范。例如,關鍵部件如導軌、絲杠等會采用高精度加工設備,并通過激光干涉儀進行微米級校準。想選高可靠性的絲桿模組?嚴格質量把控,經過大量實踐驗證,可靠有保障!

在眾多對精度要求嚴苛的行業,如半導體制造、精密加工等領域,驅動模組的高精度定位能力至關重要。在半導體芯片制造過程中,光刻、蝕刻等工藝需要對芯片進行極其精確的位置控制,飛創直線電機模組憑借這一超高精度優勢,能夠確保芯片制造的高精度,有效降低次品率,提升產品質量。而在精密加工領域,如模具制造、光學鏡片加工等,高精度的驅動模組能夠為加工機床提供精細的直線運動,使得刀具或工件在加工過程中實現精細定位,從而制造出高精度的模具和光學鏡片。這種高精度定位優勢,不僅提高了產品的質量和性能,還為相關行業的技術創新和升級提供了堅實的支撐。絲桿模組的傳動速度重要嗎?可調節高速傳動,滿足不同工作速度要求!江蘇皮帶滑臺模組廠家

絲桿模組可靠性如何判斷?嚴格測試驗證,在各種工況下穩定可靠運行!河南螺桿驅動模組定制

在眾多對精度要求嚴苛的工業場景中,電機模組展現出了出色的定位能力。借助先進的編碼器和精密的控制算法,電機模組能夠實現微米甚至亞微米級別的定位精度。例如在半導體制造行業,芯片的加工精度需要達到納米級別,電機模組憑借其超高精度,能夠精細控制加工設備的移動,確保每一個芯片的制造都符合嚴格的工藝標準,有效降低了次品率,提高了產品質量。在精密機械加工領域,電機模組可以精確控制刀具的走位,實現復雜零部件的高精度加工,滿足航空航天、醫療器械等制造業對零部件精度的要求。即使在長時間的連續運行過程中,電機模組通過實時反饋和動態調整,依然能夠保持穩定的高精度定位,為生產過程的一致性和穩定性提供了可靠支持。河南螺桿驅動模組定制

- 山東直線電機模組 2025-12-06

- 四川絲桿模組廠家 2025-12-06

- 四川KK模模組定制 2025-12-06

- 浙江皮帶伺服模組哪家好 2025-12-06

- 江蘇無塵環境密封皮帶驅動模組 2025-12-06

- 廣東滾珠絲桿模組廠家 2025-12-06

- 北京直線電機滑臺模組哪家好 2025-12-06

- 四川模組定制 2025-12-06

- 浙江皮帶式模組哪家好 2025-12-06

- 絲桿模組種類 2025-12-06

- 遼寧單面涂膠鋰電池隔膜制造商 2025-12-06

- 浙江電代油發電機組租賃 2025-12-06

- 福建高效充電樁系統建設成本 2025-12-06

- 江門市常規售電要求 2025-12-06

- 合肥熱管背板機房空調廠家供貨 2025-12-06

- 山東直線電機模組 2025-12-06

- 寶山區優勢成品油罐區儲運供應 2025-12-06

- 無錫分布式光伏電站運維 2025-12-06

- 浙江雙面陶瓷鋰電池隔膜企業 2025-12-06

- 浙江需要購買活性炭廠家報價 2025-12-06