6082鋁管板

鋁管焊接需解決氧化膜熔點高(約 2050℃)與鋁基體熔點低(約 660℃)的矛盾,常用 TIG 焊(鎢極氬弧焊)與 MIG 焊(熔化極氣體保護焊)工藝。TIG 焊采用氬氣(純度≥99.99%)保護,焊接電流控制在 80-150A,可實現壁厚 1-6mm 鋁管的單面焊雙面成型,焊道成形系數保持在 1.3-2.0 之間,避免未熔合缺陷。對于大直徑鋁管(φ100mm 以上),MIG 焊效率更高,焊絲選用與母材匹配的 ER4043,填充速度 3-5m/min,層間溫度控制在 150℃以下,防止晶粒粗大導致的力學性能下降。焊接后需進行水壓測試(1.5 倍工作壓力,保壓 30 分鐘)與滲透檢測,確保無泄漏與裂紋,在制冷系統管路中,焊接處的泄漏率需≤1×10?? Pa?m3/s。然而,鋁管的強度和導熱性通常不及銅管。6082鋁管板

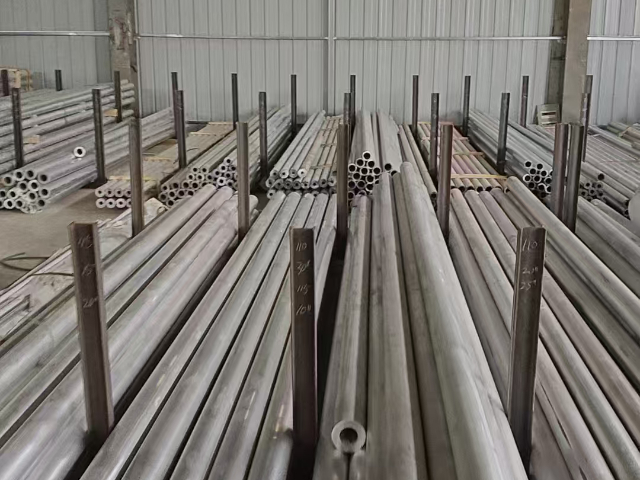

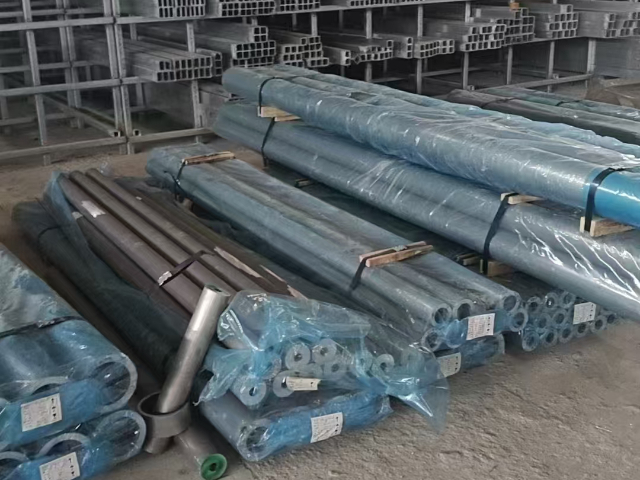

拉拔是一種冷加工工藝,主要用于對擠壓出的毛坯管進行精整,以獲得尺寸精度更高、表面光潔度更好、機械性能更優的成品管。其過程是將經過預處理(如退火、酸洗、潤滑)的鋁管坯料,通過一個硬度很高的拉拔模具,在外力牽引下,使其截面面積減小、長度增加。拉拔可以分為無芯棒拉拔(只減小外徑和壁厚)和帶芯棒拉拔(可以精確控制內徑尺寸)。通過多道次的拉拔,可以生產出公差極小的精密鋁管,廣泛應用于液壓和氣動缸筒、活塞桿、精密儀器部件等。拉拔過程會產生加工硬化,提高鋁管的強度和硬度,但會降低其塑性。因此,在某些情況下,在拉拔工序間或較終成品前,需要進行中間退火或成品退火來恢復材料的塑性,以便于后續的彎曲或擴口等加工。7A09鋁管加工鋁管可以根據需要制成不同的壁厚,如薄壁管和厚壁管。

鋁管的宏觀性能歸根結底由其微觀結構決定。微觀結構包括晶粒的尺寸、形狀和取向(織構),第二相(如強化相、雜質相)的種類、數量、尺寸和分布。通過合金化和熱處理,可以調控這些微觀特征。例如,細小的晶粒通常能同時提強度高的度和韌性(細晶強化);均勻彌散分布的納米級強化相(如β"相 in 6061合金)是熱處理強化的根源(沉淀強化)。而粗大的雜質相或沿晶界連續分布的脆性相則會成為裂紋源,惡化材料的韌性和耐腐蝕性。因此,現代鋁管的質量控制已經深入到微觀層面,通過先進的金相和電子顯微技術來指導和優化生產工藝。

確保鋁管的質量符合標準要求是生產過程中的重中之重。檢測貫穿于從原材料到成品的整個流程。化學成分分析是基礎,通過光譜儀確保合金成分準確。尺寸精度檢測使用卡尺、千分尺、環規、塞規乃至三坐標測量機,來檢查管材的外徑、內徑、壁厚、橢圓度、直線度等。機械性能測試通過萬能試驗機測量抗拉強度、屈服強度、延伸率等關鍵指標。無損檢測技術,如渦流檢測用于探查表面和近表面缺陷,超聲波檢測用于探測內部裂紋、夾雜物,水壓或氣壓試驗用于驗證管體的致密性。此外,金相分析用于觀察材料的微觀組織,判斷熱處理質量。嚴格的質控體系是鋁管產品安全、可靠應用于關鍵領域的根本保障。它也用于制作家具的框架和支撐結構。

鋁管具有良好的塑性和延展性,可以通過多種冷、熱加工方法輕松地進行成型和二次加工。常見的成型工藝包括彎曲、卷邊、擴口、縮徑和旋壓等。利用現代數控彎管機,可以精確地將鋁管彎曲成復雜的三維形狀,以滿足汽車排氣系統、家具框架和健身器材等的設計需求。其優異的可加工性也體現在機械加工方面,鋁管可以進行車、銑、鉆、刨等切削加工,且加工表面光潔度高。此外,鋁管的連接方式非常靈活多樣。除了傳統的螺紋連接、法蘭連接,它還非常適合采用焊接(如TIG/MIG焊)、釬焊、粘接以及機械擠壓連接(如卡壓式連接)等方式。這些特性極大地簡化了產品的制造和組裝過程,提高了生產效率,降低了制造成本。設計師可以利用鋁管的這種易加工性,實現更加復雜、輕巧和美觀的產品結構,推動產品設計的創新。與銅管相比,鋁管更輕且成本更低,常用于替代銅管。嘉興空調鋁管

但不銹鋼管的強度和耐腐蝕性通常優于鋁管。6082鋁管板

航空航天是對鋁管要求較苛刻的領域之一。除了常規的結構管材,還涉及一些特殊應用。例如,飛機上的液壓管路系統需要承受高達數千psi的工作壓力,要求鋁管具有極高的強度和抗疲勞性能,且內壁極其光滑潔凈。燃油管路則需要良好的密封性和耐燃油腐蝕性。飛機座椅的骨架為了在減重的同時滿足苛刻的適航安全標準(如16g動態測試),也大量使用強度高的度鋁管。在航天器上,鋁管用于制造火箭的燃料貯箱支撐結構、衛星的天線支架和主體結構,其輕量化帶來的效益是顛覆性的。這些應用促使了7075、2024以及更先進的鋁鋰合金等超高性能鋁管的研發和生產。6082鋁管板

- 四川定做鋯管制造廠家 2025-12-08

- 工業園區好用精密金屬沖壓件私人定做 2025-12-08

- 江蘇好用斗提機按需定制 2025-12-08

- 虎丘區特殊精密金屬沖壓件價目表 2025-12-08

- 吉林固定不銹鋼卷 2025-12-08

- 肇慶氮化鋁陶瓷技術優勢 2025-12-08

- 蘇州耐大氣腐蝕低合金H型鋼廠家直銷 2025-12-08

- 常熟好用的金屬鈑金制品銷售廠 2025-12-08

- 工業園區好用的金屬鈑金制品供應商 2025-12-08

- 內蒙古新型氧化石墨烯制造 2025-12-08