陜西活性氧化鋁微球廠家

燒結法氧化鋁的晶型以α-Al?O?為主(含量≥90%),這一特點與拜耳法形成鮮明對比(拜耳法產品以γ-Al?O?為主,含量≥90%),主要原因是燒結法的煅燒溫度更高(1200-1400℃),足以使過渡相氧化鋁(如γ-Al?O?)完全轉化為穩定的α-Al?O?,具體晶型特性及影響如下:α-Al?O?的結構優勢:α-Al?O?具有六方緊密堆積結構,原子間結合力強,莫氏硬度達9,熔點2072℃,高溫下化學穩定性優異(1600℃以下不與強酸強堿反應),遠優于γ-Al?O?(莫氏硬度6-7,熔點1900℃,800℃以上開始轉化為α-Al?O?)。因此,燒結法產品的耐磨性、耐高溫性明顯優于拜耳法產品,適用于高溫耐磨場景。山東魯鈺博新材料科技有限公司始終以適應和促進發展為宗旨。陜西活性氧化鋁微球廠家

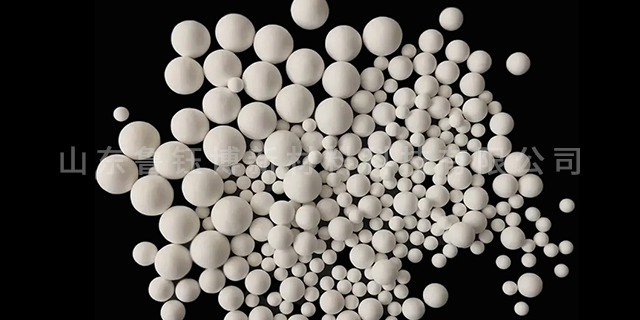

催化劑載體

普通氧化鋁的弱吸附性能在部分應用中反而成為優勢:耐火材料級氧化鋁在高溫下若具備強吸附能力,可能吸附爐內的有害氣體或熔融物,導致材料性能下降;冶金級氧化鋁若吸附水分,會增加電解過程中的能耗,因此低吸附能力恰好符合其應用需求。催化性能是活性氧化鋁的另一重點優勢,而普通氧化鋁幾乎無催化活性,這一差異使其在催化領域形成了“活性氧化鋁主導,普通氧化鋁無關”的應用格局。活性氧化鋁的催化性能主要體現在兩個方面:作為催化劑載體和作為催化活性組分,其高催化活性的根源在于多孔結構和表面活性位點:作為催化劑載體:活性氧化鋁的高比表面積和豐富孔道可將催化活性組分(如金屬顆粒、金屬氧化物)均勻負載在其表面或孔道內,避免活性組分團聚,提高催化效率。東營微球氧化鋁山東魯鈺博新材料科技有限公司通過專業的知識和可靠技術為客戶提供服務。

水解分解反應是拜耳法的重點逆向反應,目的是將堿溶反應生成的偏鋁酸鈉(NaAlO?)溶液轉化為氫氧化鋁(Al(OH)?)沉淀,實現氧化鋁從液相到固相的轉移,該反應的選擇性與結晶效果直接決定產品純度與后續煅燒效率。偏鋁酸鈉溶液在常溫下呈穩定狀態,需通過降低溫度、加入晶種等方式破壞其穩定性,促使水解反應正向進行,反應方程式為:NaAlO?+2H?O?Al(OH)?↓+NaOH,該反應為可逆反應,具有以下特點:吸熱反應:每摩爾偏鋁酸鈉水解需吸收約38kJ的熱量,因此降低溫度有利于反應正向進行,工業上通過冷卻水將溶液溫度從80-100℃降至40-60℃,使水解平衡向生成氫氧化鋁的方向移動。

溶膠-凝膠法是將含Al的前驅體(如異丙醇鋁)溶解在溶劑中,形成均勻溶膠,將溶膠涂覆在零件表面,經干燥、焙燒后形成氧化鋁涂層的技術。該方法工藝簡單、成本低廉,可用于復雜形狀零件的表面處理:工藝步驟:主要包括溶膠制備(前驅體水解、聚合)、涂覆(浸漬、噴涂、旋涂)、干燥(去除溶劑)、焙燒(400-800℃,形成晶型涂層)四個步驟;工藝特點:設備投資小(無需真空或高溫設備)、工藝靈活,可在任意形狀零件表面涂覆;涂層成分可控,可通過添加其他元素(如Zr、Ti)改性,提升涂層性能;優缺點:優點是成本低、工藝簡單、涂層成分易調控;缺點是涂層致密度較低(通常<90%)、結合強度不高(5-15MPa)、焙燒過程易產生裂紋,需多次涂覆才能達到所需厚度。山東魯鈺博新材料科技有限公司在客戶和行業中樹立了良好的企業形象。

從全球鋁土礦礦床類型來看,燒結法主要適用于一水硬鋁石型鋁土礦,這類鋁土礦主要分布在中國(山西、河南、貴州)、印度、巴西等國家和地區,具有以下特點:礦物結構穩定,反應活性低:一水硬鋁石(AlO(OH))的晶體結構緊密,原子間結合力強,在堿性溶液中的溶解活性遠低于三水鋁石(Al(OH)?),拜耳法處理一水硬鋁石型鋁土礦需極高的溫度(240-260℃)和壓力(3.0MPa以上),能耗大幅增加(每噸氧化鋁能耗升至1500kWh以上),而燒結法通過高溫燒結將一水硬鋁石轉化為活性更高的鋁酸鈉(Al?O?+Na?CO?=2NaAlO?+CO?↑),后續浸出溫度只需80-100℃,能耗優勢明顯。魯鈺博是集生產、研發為一體的氧化鋁制品基地。新疆氧化鋁微球出口

魯鈺博堅持“顧客至上,合作共贏”。陜西活性氧化鋁微球廠家

在氧化鋁生產中,雜質的存在不僅會降低產品純度,還可能影響后續加工(如電解鋁的電流效率、耐火材料的耐高溫性能),甚至導致設備結垢、工藝波動,增加生產成本。因此,精細識別常見雜質類型、掌握科學的控制方法,是保障氧化鋁產品質量與生產穩定性的重點環節。本文將系統梳理氧化鋁生產中的常見雜質(硅、鐵、鈣、鈉、鈦及有機物等),分析其來源與危害,結合拜耳法、燒結法等主流工藝,從原料預處理、工藝參數優化、設備選型等維度,提出針對性的雜質控制策略,為工業化生產提供參考。陜西活性氧化鋁微球廠家

- 重慶氧化鋁微球出口廠家 2025-12-10

- 青島活性氧化鋁出口廠家 2025-12-10

- 北京氧化鋁微球出口廠家 2025-12-10

- 江西Y氧化鋁外發加工 2025-12-10

- 淄博活性氧化鋁出口廠家 2025-12-09

- 湖南氧化鋁微球出口 2025-12-09

- 中性氧化鋁出口 2025-12-09

- 山東中性氧化鋁哪家好 2025-12-09

- 威海活性氧化鋁條出口加工 2025-12-09

- 安徽氧化鋁微球出口代加工 2025-12-09

- 溫州閥門哪里有賣的 2025-12-10

- 江門光纜料供應 2025-12-10

- 北京聚酮POK 2025-12-10

- 長寧區應用增碳劑電話 2025-12-10

- 多腔室鍍膜系統 2025-12-10

- 閔行區常見鋁蜂窩板推薦廠家 2025-12-10

- 印度萊姆精油 2025-12-10

- 湖州阻燃光纜料批發 2025-12-10

- 山東定制生產粉體偶聯劑生產廠家 2025-12-10

- 現代母料常見問題 2025-12-10