泰安活性氧化鋁條價格

工業級α-Al?O?(如耐火材料級、研磨級)因含有少量硅(SiO?)、鐵(Fe?O?)、鈣(CaO)等雜質(含量1%-5%),晶格中存在少量雜質原子替代鋁離子的情況,導致原子結合力減弱,硬度略有下降:莫氏硬度8.5-9.0,維氏硬度1800-2000MPa,較同晶型高純度氧化鋁低5%-10%。低純度氧化鋁(如部分冶金級氧化鋁、再生氧化鋁)因雜質含量較高(>5%),且可能含有玻璃相(如硅酸鈉、鈣鋁酸鹽),晶格結構被嚴重破壞,硬度明顯降低:即使是α-Al?O?為主的低純度氧化鋁,莫氏硬度也只為8.0-8.5,維氏硬度1500-1700MPa;若含有大量過渡相氧化鋁,硬度會進一步降至莫氏硬度7.0-8.0,無法滿足耐磨需求。山東魯鈺博新材料科技有限公司始終以適應和促進發展為宗旨。泰安活性氧化鋁條價格

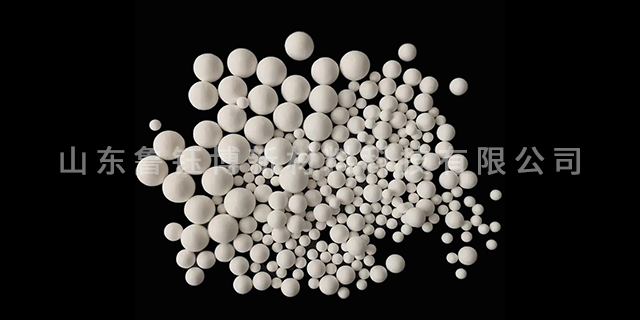

催化劑載體

氧化鋁具有極高的熔點和沸點,這是其耐高溫性能的重要體現。α-Al?O?的熔點高達 2072℃,沸點約為 2980℃,是典型的高熔點氧化物,能夠在高溫環境下保持穩定的物理形態,因此常被用于制備耐高溫材料,如耐火磚、高溫陶瓷等。γ-Al?O?的熔點相對較低,約為 1900℃左右,且在加熱到一定溫度時會發生晶型轉變,逐漸轉化為 α-Al?O?。氧化鋁的高熔點和沸點使其在冶金、航空航天等高溫領域具有不可替代的作用。不同晶型的氧化鋁硬度存在差異。α-Al?O?的硬度極高,莫氏硬度為 9,是自然界中硬度較高的物質之一,其耐磨性能優異,常被用于制造磨料、刀具、軸承等耐磨部件。重慶氧化鋁微球廠家山東魯鈺博新材料科技有限公司具備雄厚的實力和豐富的實踐經驗。

活性氧化鋁的粗糙表面形態與其多孔結構的形成過程一致:低溫煅燒導致的晶體結構疏松、活化處理形成的孔道網絡,共同造就了其粗糙的表面;同時,表面可能存在的羥基(-OH)基團(源于未完全脫除的吸附水或晶體表面的不飽和鍵)也會使表面呈現一定的“極性”,進一步增強表面活性。普通氧化鋁的表面形態以光滑、致密為特點,SEM觀察顯示:α-Al?O?基普通氧化鋁的表面呈現出“塊狀”或“顆粒狀”的光滑形態,晶體顆粒之間結合緊密,幾乎看不到明顯的孔道或空隙;即使是含有γ-Al?O?的冶金級氧化鋁,其表面也因顆粒團聚或高溫處理而變得相對光滑,無明顯多孔結構。

燒結法氧化鋁的雜質組成具有明顯特點:主要雜質為硅(SiO?)、鈣(CaO)、鈉(Na?O),且含量穩定、可通過工藝參數精細控制,不同于拜耳法的雜質以硅、鐵為主且波動較大。具體雜質控制特點如下:二氧化硅(SiO?):0.2%-0.5%,穩定可控:燒結法通過二次脫硅工序(一次脫硅+高壓二次脫硅)將硅含量嚴格控制在0.2%-0.5%,波動范圍≤0.1%,遠低于未脫硅的燒結粗液(SiO?含量5-10g/L)。一次脫硅(加入石灰乳,80-90℃反應1-2小時)可將硅含量降至0.5-1g/L,二次脫硅(150-180℃、0.5-0.8MPa反應4-6小時)可進一步降至0.02g/L以下,產品硅含量穩定在0.3%左右。穩定的硅含量可確保下游產品性能一致,如用于耐火材料時,硅含量每波動0.1%,耐火材料的荷重軟化溫度波動≤10℃,遠低于拜耳法產品(波動≤20℃)。魯鈺博以創新、環保為先導,以品質服務為根基,引導行業新潮流。

煅燒反應的關鍵指標是氧化鋁的晶型比例、純度與粒度,工業生產中需重點控制:煅燒溫度與保溫時間:冶金級氧化鋁需控制溫度在900-1100℃、保溫1-2小時,確保γ-Al?O?含量≥90%;耐火材料級氧化鋁需溫度1200-1400℃、保溫3-4小時,α-Al?O?含量≥98%;溫度過高會導致氧化鋁顆粒燒結團聚,粒度增大(>300μm),影響后續使用;溫度過低則晶型轉化不完全,產品穩定性差。窯內氣氛:采用空氣氛圍煅燒,確保氫氧化鋁完全分解,若通入惰性氣體(如氮氣),會導致分解不完全,殘留氫氧化鋁(含量>0.5%),影響氧化鋁的熔點與電解性能,工業上通過控制回轉窯的空氣過剩系數(1.2-1.5)確保氧化氛圍。魯鈺博采用科學的管理模式和經營理念。新疆微球氧化鋁外發代加工

山東魯鈺博新材料科技有限公司銳意進取,持續創新為各行各業提供專業化服務。泰安活性氧化鋁條價格

除硅以外,鋁土礦中的其他主要雜質(如氧化鐵、二氧化鈦)對燒結法的影響遠小于拜耳法,燒結法對這類雜質具有較高的容忍度,具體表現為:氧化鐵(Fe?O?)含量≤20%:鋁土礦中的氧化鐵在燒結過程中會與石灰反應生成不溶于水的鐵酸鈣(Fe?O?+CaO=CaFe?O?),該物質在后續浸出工序中以固相形式進入赤泥,不會與氧化鋁發生反應,因此燒結法可處理氧化鐵含量高達20%的鋁土礦(如我國山西部分礦區的高鐵鋁土礦),而拜耳法雖也能處理高鐵鋁土礦,但氧化鐵會增加赤泥的密度,導致沉降分離難度加大,赤泥含水率升高(從60%升至70%)。泰安活性氧化鋁條價格

- 重慶氧化鋁微球出口廠家 2025-12-10

- 青島活性氧化鋁出口廠家 2025-12-10

- 北京氧化鋁微球出口廠家 2025-12-10

- 江西Y氧化鋁外發加工 2025-12-10

- 淄博活性氧化鋁出口廠家 2025-12-09

- 湖南氧化鋁微球出口 2025-12-09

- 中性氧化鋁出口 2025-12-09

- 山東中性氧化鋁哪家好 2025-12-09

- 威海活性氧化鋁條出口加工 2025-12-09

- 安徽氧化鋁微球出口代加工 2025-12-09

- 無錫莫來石質隔熱耐火磚 2025-12-10

- 開封JB-301立德粉工業 2025-12-10

- 蕪湖工業級水玻璃價錢 2025-12-10

- 河北粉料管道式除鐵器性價比 2025-12-10

- 溫州閥門哪里有賣的 2025-12-10

- 青浦區現代化石油制品 2025-12-10

- 南京電子用聚雙環規格 2025-12-10

- 江門光纜料供應 2025-12-10

- 北京聚酮POK 2025-12-10

- 浦東新區新款釹鐵硼工廠直銷 2025-12-10