內蒙古活性氧化鋁價格

活性氧化鋁與普通氧化鋁的差異根源在于結構,從宏觀的晶體結構到微觀的孔道分布、表面形態,均存在明顯不同,這些結構差異是導致二者性能分化的重點原因。活性氧化鋁的晶體結構以過渡相氧化鋁為主,常見的是γ-Al?O?,其次是η-Al?O?、θ-Al?O?等。這類過渡相氧化鋁的晶體結構特點是氧離子堆積不緊密,鋁離子在晶格中的分布存在大量空位和缺陷:以γ-Al?O?為例,其晶體結構屬于立方晶系,氧離子按面心立方堆積方式排列,但鋁離子只填充部分四面體和八面體空隙(填充率約為74%),剩余的空隙形成了大量的“結構空位”;同時,晶格中還存在鋁離子與氧離子的錯位排列,導致晶體結構存在一定的畸變。山東魯鈺博新材料科技有限公司傾城服務,確保產品質量無后顧之憂。內蒙古活性氧化鋁價格

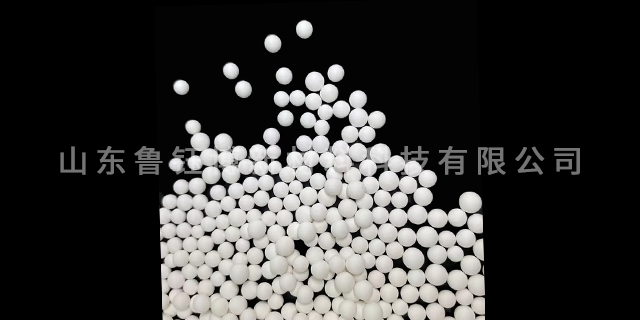

催化劑載體

燒結法氧化鋁的晶型以α-Al?O?為主(含量≥90%),這一特點與拜耳法形成鮮明對比(拜耳法產品以γ-Al?O?為主,含量≥90%),主要原因是燒結法的煅燒溫度更高(1200-1400℃),足以使過渡相氧化鋁(如γ-Al?O?)完全轉化為穩定的α-Al?O?,具體晶型特性及影響如下:α-Al?O?的結構優勢:α-Al?O?具有六方緊密堆積結構,原子間結合力強,莫氏硬度達9,熔點2072℃,高溫下化學穩定性優異(1600℃以下不與強酸強堿反應),遠優于γ-Al?O?(莫氏硬度6-7,熔點1900℃,800℃以上開始轉化為α-Al?O?)。因此,燒結法產品的耐磨性、耐高溫性明顯優于拜耳法產品,適用于高溫耐磨場景。內蒙古活性氧化鋁價格魯鈺博公司堅持科學發展觀,推進企業科學發展。

煅燒分解反應是將氫氧化鋁轉化為氧化鋁產品的步驟,通過高溫去除氫氧化鋁中的結晶水,同時調整氧化鋁的晶型(γ-Al?O?或α-Al?O?),以滿足不同應用場景的需求(如冶金級氧化鋁需γ-Al?O?,耐火材料級需α-Al?O?)。氫氧化鋁的煅燒過程分為兩個階段:低溫脫水生成過渡相氧化鋁(如γ-Al?O?),高溫晶型轉化生成穩定相α-Al?O?,總反應方程式為:2Al(OH)?=Al?O?+3H?O↑具體反應過程與溫度的關系如下:第一階段(200-400℃):氫氧化鋁失去表面吸附水和部分結晶水,生成一水軟鋁石(AlO(OH)),反應速率較慢,需控制升溫速率(5-10℃/min)以避免顆粒爆裂,該階段失重約15%-20%。

氧化鋁的物理性質并非固定不變,而是受到多種因素的影響。晶型是決定其物理性質的關鍵因素,不同晶型的晶體結構差異直接導致了密度、硬度、熔點等物理參數的不同。其次,制備工藝對氧化鋁的物理性質也有重要影響,通過高溫煅燒可以將 γ-Al?O?轉化為 α-Al?O?,從而改變其密度、硬度等性能;沉淀法制備的氧化鋁粉末比表面積較大,而熔融法制備的氧化鋁晶體純度更高、結晶性更好。此外,雜質含量也會影響氧化鋁的物理性質,微量雜質可能會改變其顏色、硬度、導電性等,因此在工業生產中需要嚴格控制雜質含量,以保證氧化鋁產品的性能穩定性。山東魯鈺博新材料科技有限公司愿和各界朋友真誠合作一同開拓。

常見的普通金屬及合金(如鋼鐵、鋁合金、銅合金)硬度較低:低碳鋼的莫氏硬度約為1.5-2.5,維氏硬度100-200MPa,只為α-Al?O?硬度的1/10-1/5;較高的強度鋁合金(如7075鋁合金)的莫氏硬度約為3.0-3.5,維氏硬度300-400MPa,不足α-Al?O?硬度的1/4;黃銅(H62)的莫氏硬度約為3.0-3.5,維氏硬度200-300MPa,硬度水平與鋁合金接近。即使是經過熱處理強化的金屬材料,硬度也難以達到α-Al?O?的水平:淬火后的高碳鋼(如T10鋼)莫氏硬度約為6.0-6.5,維氏硬度800-1000MPa,只為α-Al?O?硬度的1/2;馬氏體不銹鋼(如304淬火態)的莫氏硬度約為5.5-6.0,維氏硬度700-900MPa,仍低于α-Al?O?。魯鈺博具有雄厚的檢測力量,擁有完善的檢測設備。青島氧化鋁微球出口代加工

山東魯鈺博新材料科技有限公司得到市場的一致認可。內蒙古活性氧化鋁價格

這種緊密有序的結構賦予了α-Al?O?極高的硬度:莫氏硬度高達9,維氏硬度(HV)約為1800-2200MPa,努氏硬度(HK)約為2000-2400MPa。α-Al?O?的硬度具有良好的穩定性,不受溫度變化的明顯影響:在常溫至1000℃范圍內,其莫氏硬度只從9降至8.5,維氏硬度下降幅度不足10%;即使在1500℃的高溫環境下,仍能保持莫氏硬度8的水平,這一特性使其成為高溫耐磨材料的重點選擇。γ-Al?O?、η-Al?O?等過渡相氧化鋁的晶體結構較為疏松,氧離子按面心立方堆積排列,鋁離子只填充部分四面體和八面體空隙,晶格中存在大量空位和缺陷,原子間結合力較弱,因此硬度遠低于α-Al?O?。內蒙古活性氧化鋁價格

- 重慶氧化鋁微球出口廠家 2025-12-10

- 青島活性氧化鋁出口廠家 2025-12-10

- 北京氧化鋁微球出口廠家 2025-12-10

- 江蘇Y氧化鋁出口加工 2025-12-10

- 江西Y氧化鋁外發加工 2025-12-10

- 淄博活性氧化鋁出口廠家 2025-12-09

- 湖南氧化鋁微球出口 2025-12-09

- 中性氧化鋁出口 2025-12-09

- 山東中性氧化鋁哪家好 2025-12-09

- 威海活性氧化鋁條出口加工 2025-12-09

- 無錫莫來石質隔熱耐火磚 2025-12-10

- 開封JB-301立德粉工業 2025-12-10

- 蕪湖工業級水玻璃價錢 2025-12-10

- 河北粉料管道式除鐵器性價比 2025-12-10

- 溫州閥門哪里有賣的 2025-12-10

- 青浦區現代化石油制品 2025-12-10

- 南京電子用聚雙環規格 2025-12-10

- 江門光纜料供應 2025-12-10

- 北京聚酮POK 2025-12-10

- 浦東新區新款釹鐵硼工廠直銷 2025-12-10