遼寧逆變器供應商

逆變器鐵芯的水溶性防銹劑應用可簡化生產流程。采用磷酸鋅型水溶性防銹劑(濃度8%,pH8-9),硅鋼片沖壓后浸泡5分鐘(溫度40℃),形成3μm-5μm防銹膜,防銹期達6個月,比傳統油性防銹劑減少90%的揮發性有機物排放。防銹膜與后續絕緣漆的兼容性良好(粘結強度≥3MPa),無需清洗即可直接涂漆,生產效率提升20%。在批量生產中,水溶性防銹劑可降低車間異味,改善工作環境,且廢液可通過中和處理(pH6-8)后排放,符合;要求。逆變器鐵芯的磁致伸縮補償結構可降低振動噪聲。在鐵芯頂部與底部加裝彈性金屬片(材質65Mn,厚度),金屬片的伸縮系數與鐵芯磁致伸縮系數相反(α=-2×10??/℃),可抵消50%以上的磁致伸縮變形。金屬片通過螺栓與鐵芯夾件連接,預緊力5N/cm,確保與鐵芯同步變形。在500kW工頻逆變器中應用,該補償結構使100Hz基波噪聲從62dB降至55dB,200Hz諧波噪聲從58dB降至51dB,適配對噪聲敏感的辦公園區、居民區場景。 逆變器鐵芯的損耗曲線可實驗繪制;遼寧逆變器供應商

逆變器鐵芯的噪聲源定位新方法可精細識別振動噪聲源頭。采用聲陣列測試系統(由32個麥克風組成,間距50mm),在半消聲室中采集鐵芯運行時的噪聲信號,通過波束形成算法生成噪聲云圖,定位精度≤3mm,可區分磁致伸縮噪聲(100Hz基波)與結構松動噪聲(50Hz成分)。若50Hz噪聲幅值>45dB,多為夾件螺栓松動(扭矩偏差>10%),需重新緊固至規定力矩(如M12螺栓30N?m);若200Hz諧波噪聲超標,需調整鐵芯夾緊力(從8N/cm2增至10N/cm2)。通過該方法,某500kW逆變器鐵芯的噪聲值從68dB降至58dB,滿足居民區夜間運行要求。= 江蘇金屬逆變器電話逆變器鐵芯的疊片間隙需均勻一致;

逆變器鐵芯的納米晶帶材退火工藝優化,可提升磁性能穩定性。納米晶帶材(厚度)卷繞成鐵芯后,在400℃±5℃氮氣氛圍中退火,保溫時間分兩階段:第一階段2小時(緩慢升溫),去除卷繞應力;第二階段3小時(恒溫),促進納米晶析出。冷卻速率把控在1℃/min,避免快速冷卻產生內應力,退火后鐵芯的磁導率達80000-100000,比傳統退火工藝提升20%,磁滯損耗降低15%。退火爐內設置多點測溫(每平方米2個熱電偶),溫度均勻性≤±2℃,確保鐵芯各部位磁性能一致(偏差≤5%)。在200W微型逆變器中應用,納米晶鐵芯的體積比硅鋼片鐵芯縮小50%,效率提升。

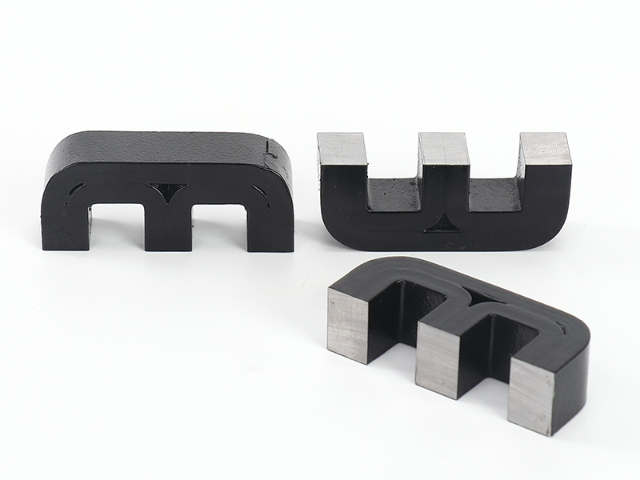

逆變器鐵芯的硅鋼片軋制方向優化,可提升磁路效率。冷軋硅鋼片的軋制方向磁導率比橫向高30%-40%,因此裁剪時需使鐵芯磁路走向與軋制方向一致,偏差≤3°,否則磁阻增加10%-15%。對于環形鐵芯,采用螺旋式卷繞,使軋制方向沿圓周切線方向,確保每一圈硅鋼片的磁路都與軋制方向貼合,磁導率均勻性偏差≤5%;對于EI型鐵芯,E片的中心柱與邊柱軋制方向需平行,避免磁路轉折處損耗增加。通過優化軋制方向,鐵芯的鐵損可降低8%-12%,在100kW逆變器中,每年可節約電能約500kWh。 逆變器鐵芯的渦流路徑可通過結構優化;

逆變器鐵芯的軟磁復合材料與硅鋼片混合結構,可兼顧高低頻性能。鐵芯主體采用硅鋼片(厚),承擔50Hz-500Hz低頻磁通;鐵芯窗口處嵌入軟磁復合材料塊(磁導率1000),承擔500Hz-5kHz高頻磁通,兩種材料通過環氧膠粘合,界面氣隙≤,確保磁路耦合。混合結構的總損耗比純硅鋼片鐵芯低25%(2kHz時),比純軟磁復合材料鐵芯低30%(50Hz時),適配寬頻逆變器(50Hz-5kHz)。工藝上,軟磁復合材料塊采用模壓成型(壓力700MPa),硅鋼片采用交錯疊裝,整體夾緊力9MPa,確保結構穩固。在500W寬頻逆變器中應用,輸出波形畸變率≤3%,滿足精密設備供電需求。 逆變器鐵芯的磁路長度影響磁壓降大小;河南汽車逆變器廠家現貨

家用逆變器鐵芯的噪聲需把控在合理范圍;遼寧逆變器供應商

逆變器鐵芯的稀土元素摻雜改性,可優化硅鋼片磁性能。在硅鋼片冶煉過程中添加鈰(Ce)元素,細化晶粒尺寸至15μm-25μm,比未摻雜硅鋼片的晶粒小30%,磁滯損耗降低12%。鈰元素還能凈化晶界,減少雜質(如硫、磷)含量,使硅鋼片的磁導率提升15%,在磁密下鐵損≤。摻雜后的硅鋼片需在850℃退火6小時,使鈰元素均勻分布在晶界,避免局部聚集導致性能波動。在500kW逆變器中應用,稀土摻雜硅鋼片鐵芯的效率比普通硅鋼片提升,年節電約3000kWh。 遼寧逆變器供應商

- 臨沂新款沖壓件模具 2025-12-08

- 購物中心金屬工程定制 2025-12-08

- 工業園區達克羅防松螺母安裝力矩 2025-12-08

- 上海特點外六角螺栓訂做 2025-12-08

- 安徽紅外AR測試儀應用 2025-12-08

- 鹽田區標準銅編織帶價格表 2025-12-08

- 福建螺母焊接 2025-12-08

- 威海日用沖壓件模具 2025-12-08

- 山東庫存振動篩鉚釘批發價 2025-12-08

- 杭州實用橡塑密封件零售價格 2025-12-08