廣西定制互感器鐵芯廠家現貨

微型互感器鐵芯的小型化設計面臨多重挑戰。體積控制在 30mm×20mm×10mm 時,需采用納米晶合金帶材(厚度 0.02mm),卷繞成環形鐵芯,磁導率保持在 80000 以上。通過精密模具沖壓,鐵芯尺寸公差控制在 ±0.02mm,確保與線圈的配合間隙≤0.1mm。散熱依賴 PCB 板傳導,鐵芯與 PCB 板的接觸面積≥50%,工作溫度不超過 85℃。這類鐵芯適用于智能電表,在 5A 額定電流下,誤差≤0.5%,滿足計量要求。三相五柱式互感器鐵芯的零序磁通處理更合理。在三相三柱基礎上增加兩個旁柱,零序磁通通過旁柱形成閉合回路,使零序阻抗偏差≤10%。旁柱截面積為主柱的 50%-60%,采用相同材料(如 30W300 硅鋼片),確保磁性能匹配。鐵芯的窗口高度一致,偏差≤1mm,使三相線圈的安匝平衡,零序誤差≤2%。這類結構多用于 35kV 及以上的電壓互感器,能有效抑制零序電壓對測量的影響。戶外互感器鐵芯需耐紫外線老化;廣西定制互感器鐵芯廠家現貨

船用互感器鐵芯的防鹽霧性能設計嚴格。采用316L不銹鋼外殼包裹鐵芯,殼體內壁噴涂環氧富鋅底漆(干膜厚度60μm),通過2000小時鹽霧測試(GB/T10125)無銹蝕。鐵芯表面做磷化處理(膜重3g/m2)后,再涂覆聚脲涂層(厚度50μm),耐海水浸泡性能達5000小時。安裝時與船體絕緣(絕緣電阻≥100MΩ),避免電化學腐蝕。在船舶搖晃工況(橫搖±30°,縱搖±15°)下,鐵芯的誤差變化≤,滿足航行中的測量需求。組合式互感器鐵芯的集成設計節省空間。將電流、電壓互感器鐵芯集成在同一框架內,共享磁路部分鐵芯柱,體積比分體式減少30%。共用柱截面積為自主柱的倍,能同時承載電流、電壓磁通,互感干擾≤1%。采用一體化澆注工藝,鐵芯與線圈整體固化在環氧樹脂中(澆注體厚度≥30mm),防護等級達IP67。適用于開關柜等狹小空間,安裝尺寸誤差控制在±2mm,確保與柜體的配合精度。 遼寧新能源汽車互感器鐵芯廠家現貨互感器鐵芯的線性范圍需覆蓋測量值?

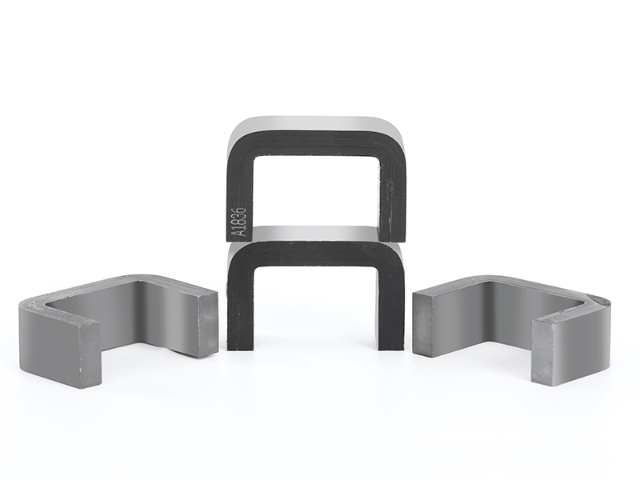

新能源汽車互感器鐵芯的輕量化設計。采用超薄納米晶合金帶材(厚度),鐵芯材料卷繞成C型鐵芯,重量比傳統硅鋼片鐵芯減輕40%,體積縮小至30cm3以內。鐵芯與PCB板直接焊接(焊點直徑,抗拉強度≥5N),并且逐步減少連接件重量。材料選用鐵基納米晶(Fe??Si??B?)較好的用材,磁導率≥10?,在10kHz時損耗≤,并且滿足車載高頻工況需求。產品的安裝位置需在距電機≥150mm,通過磁隔離(坡莫合金)降低電磁干擾,且是誤差變化≤。

互感器鐵芯的安裝底座平整度要求。底座平面度偏差≤,采用水平儀(精度)校準,通過調整墊片(厚度)使鐵芯垂直度偏差≤。安裝螺栓(4個,對稱分布)的預緊力矩需一致(偏差≤5%),防止鐵芯受力不均產生變形(變形量≤)。平整安裝能保證磁路對稱,誤差降低。高頻互感器鐵芯的鐵氧體材料配比。采用Mn-Zn鐵氧體,主成分MnO25%、ZnO15%、Fe?O?60%,通過調整配方使磁導率在10kHz時≥6000,居里溫度≥200℃。燒結溫度把控在1350℃±5℃,保溫4小時,使晶粒尺寸均勻(5-10μm),氣孔率≤3%。材料的功率損耗(100kHz,200mT)應≤300mW/cm3,確保高頻下的效率。 互感器鐵芯的適配線圈需參數匹配;

高原風電用變壓器鐵芯的低氣壓適應設計很重要。針對海拔4000米以上的低氣壓環境(大氣壓力約60kPa),鐵芯絕緣距離比平原設計增加30%,具體為:鐵芯柱與線圈間距離≥80mm,鐵軛與線圈端距≥65mm,降低電暈放電。硅鋼片表面涂覆耐電暈絕緣漆,厚度30μm,在10kV/mm場強下無局部放電現象,且經1000小時耐電暈試驗后,介質損耗增量<。夾件采用20mm厚Q355ND低合金高強度鋼,經-40℃沖擊試驗合格,確保在高原強紫外線照射下的結構穩定性。為應對晝夜溫差大的特點(日溫差可達30℃),鐵芯與油箱之間墊5mm厚硅橡膠墊(邵氏硬度50),其線膨脹系數×10??/℃,可緩沖溫度變化產生的應力。需通過低氣壓試驗(模擬海拔5000米),在倍額定電壓下持續1小時,鐵芯無電暈、無擊穿,局部放電量<10pC,滿足高原風電并網要求。 互感器鐵芯的環境濕度影響絕緣?青海金屬互感器鐵芯電話

互感器鐵芯的磁化時間需速度響應?廣西定制互感器鐵芯廠家現貨

航空航天互感器鐵芯的低氣壓測試。將鐵芯置于真空罐內(氣壓≤1kPa),施加倍額定電壓,持續1小時,無電暈、擊穿現象(局部放電量≤5pC)。測試模擬高空低氣壓環境,驗證鐵芯絕緣可靠性,適用于飛機、衛星等設備。互感器鐵芯的硅鋼片剪切邊緣質量檢測。采用顯微鏡(放大50倍)檢查剪切邊緣,毛刺高度≤,塌角深度≤,否則需重新去毛刺(采用電解去毛刺工藝,電流密度10A/dm2,時間30秒)。邊緣質量不合格會導致片間短路,渦流損耗增加10%以上。 廣西定制互感器鐵芯廠家現貨

- 臨沂新款沖壓件模具 2025-12-08

- 購物中心金屬工程定制 2025-12-08

- 工業園區達克羅防松螺母安裝力矩 2025-12-08

- 上海特點外六角螺栓訂做 2025-12-08

- 安徽紅外AR測試儀應用 2025-12-08

- 鹽田區標準銅編織帶價格表 2025-12-08

- 福建螺母焊接 2025-12-08

- 威海日用沖壓件模具 2025-12-08

- 山東庫存振動篩鉚釘批發價 2025-12-08

- 杭州實用橡塑密封件零售價格 2025-12-08