環形逆變器批發商

逆變器鐵芯的速度降溫設計可應對短時過載。在鐵芯內部預埋銅質熱管(直徑8mm,長度100mm),熱管內充注工質(如化學),短時過載(150%額定功率,10分鐘)時,熱管可將熱點溫度速度傳導至散熱片,溫升比無熱管結構降低15K。熱管與鐵芯的接觸面積≥80%,通過導熱硅脂填充間隙,熱阻≤。在應急電源逆變器中應用,速度降溫設計使鐵芯可承受短時過載,避免因過載導致的絕緣損壞。逆變器鐵芯的綠色型粘結劑應用可減少污染。采用水性環氧粘結劑(固含量40%,VOC含量<50g/L),替代傳統溶劑型粘結劑,涂覆量10g/m2,80℃固化1小時,剪切強度≥3MPa,滿足疊片粘結需求。粘結劑不含苯、甲醛等有害物質,符合歐盟REACH法規,且固化后可降解(自然環境中5年降解率≥60%),減少廢棄鐵芯的環境污染。在綠色要求高的歐洲市場逆變器中應用,該粘結劑可滿足當地綠色法規,提升產品競爭力。逆變器鐵芯的防護等級需適應安裝環境!環形逆變器批發商

逆變器鐵芯的軟磁復合材料磁粉粒度把控,需影響成型密度與磁性能。磁粉粒度分為粗粉(50μm-80μm)與細粉(10μm-30μm),按7:3比例混合,可提高成型密度(達3),比單一粒度磁粉高10%。粗粉提供骨架支撐,細粉填充間隙,減少氣孔率(≤2%),使磁導率提升15%,高頻損耗降低20%。磁粉混合采用球磨機(轉速200r/min,時間2小時),確保混合均勻,粒度分布偏差≤5%。在10kHz高頻逆變器中應用,混合粒度軟磁復合材料鐵芯的損耗比單一粒度低25%,滿足高頻速度需求。 江蘇車載逆變器訂做價格逆變器鐵芯的安裝需使用絕緣墊塊;

海邊高鹽霧逆變器鐵芯的防腐蝕處理需強化表層防護與內部絕緣。硅鋼片表面采用鋅鋁鎂合金涂層(厚度20μm),通過熱浸鍍工藝制備,鹽霧測試(5%NaCl,35℃)1500小時無銹蝕,比普通鍍鋅涂層耐腐蝕性提升倍。鐵芯整體封裝在316L不銹鋼殼體內(厚度6mm),殼體與鐵芯之間填充防水密封膠(耐候等級IP67),膠層厚度8mm,完全阻斷海水濕氣侵入。引線出口處采用陶瓷密封接頭(漏氣率<1×10??Pa?m3/s),絕緣電阻≥1012Ω。在海邊光伏電站應用,經歷2000小時鹽霧暴露后,鐵芯鐵損變化率≤4%,絕緣電阻≥500MΩ,適配海邊高濕度、高鹽霧的惡劣環境。

2000kW大功率逆變器鐵芯的模塊化疊裝設計需解決磁路不均與散熱難題。將鐵芯分為5個自主模塊(每模塊功率400kW),每個模塊采用階梯形截面(從100cm2漸變至80cm2),適配磁場從中心到邊緣的衰減特性,使模塊間磁密偏差≤5%。模塊間用環氧玻璃布管(厚度5mm)隔離,形成軸向通風道(寬度12mm),配合頂部風機(風量500m3/h),強制風冷效率比自然散熱提升3倍,額定功率下模塊間溫升差異≤4K。每個模塊自主夾緊(壓力9MPa),通過壓力傳感器實時監測,確保夾緊力偏差≤3%,避免局部過緊導致的應力磁各向異性。在大型光伏電站應用,模塊化鐵芯的總損耗比整體式降低10%,安裝時間縮短50%,且單模塊故障時此需更換對應單元,維護成本降低60%。 逆變器鐵芯的出廠測試需模擬滿載工況!

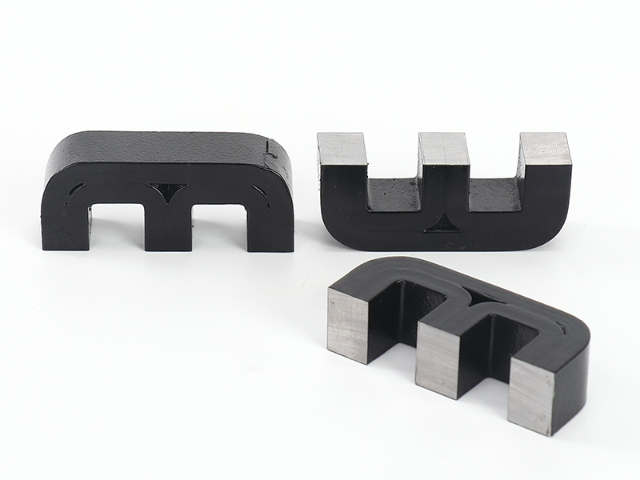

逆變器鐵芯的硅鋼片軋制方向優化,可提升磁路效率。冷軋硅鋼片的軋制方向磁導率比橫向高30%-40%,因此裁剪時需使鐵芯磁路走向與軋制方向一致,偏差≤3°,否則磁阻增加10%-15%。對于環形鐵芯,采用螺旋式卷繞,使軋制方向沿圓周切線方向,確保每一圈硅鋼片的磁路都與軋制方向貼合,磁導率均勻性偏差≤5%;對于EI型鐵芯,E片的中心柱與邊柱軋制方向需平行,避免磁路轉折處損耗增加。通過優化軋制方向,鐵芯的鐵損可降低8%-12%,在100kW逆變器中,每年可節約電能約500kWh。 逆變器鐵芯的耐溫等級需匹配整機散熱?江蘇車載逆變器訂做價格

大功率逆變器鐵芯多采用多段疊裝結構;環形逆變器批發商

逆變器鐵芯的介損溫度譜測試,需覆蓋全工作溫度范圍。在-40℃至120℃區間,每20℃設置一個測試點,采用介損儀(精度)測量鐵芯絕緣的介損因數(tanδ)。對于干式鐵芯,在70℃時tanδ需≤,100℃時≤,且隨溫度變化曲線平緩,無突變點;若在某溫度點tanδ驟增,說明絕緣存在缺陷(如局部受潮、雜質聚集),需拆解檢查。油浸式鐵芯還需測量油介損,90℃時tanδ≤,且與鐵芯介損變化趨勢一致,避免因絕緣油劣化導致整體介損超標。測試前,鐵芯需在每個測試溫度下恒溫2小時,確保溫度均勻,測試數據重復性偏差≤,為逆變器溫度保護閾值設定提供依據。 環形逆變器批發商

- 泰州特殊淬火/正火/回火/退火價格表格 2025-12-07

- 北京全螺紋螺柱價格 2025-12-07

- 美國HUCK鉚釘256 2025-12-07

- 杭州液壓美國哈克HK32-002液壓站 2025-12-07

- 異形不銹鋼壓鉚螺母歡迎選購 2025-12-07

- 中國香港襯套批發廠家 2025-12-07

- 湖州手搖鉆報價 2025-12-07

- 自密封快速接頭供應公司 2025-12-07

- 上海不銹鋼涂層處理收費 2025-12-07

- 珠海定制砂紙價格 2025-12-07