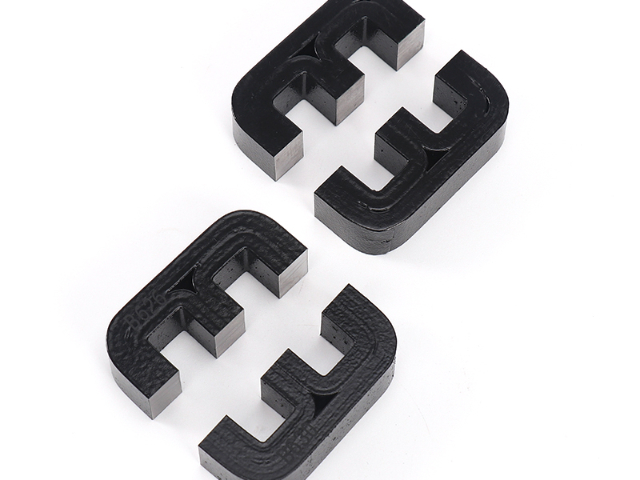

車載變壓器鐵芯廠家供應

開合式互感器鐵芯的設計優化是提高互感器性能的重要手段。通過優化鐵芯的幾何形狀、材料選擇和制造工藝,可以降低鐵損,提高磁導率,從而提升互感器的轉換效率。此外,設計優化還可以減少鐵芯的體積和重量,降低生產成本,提高產品的市場競爭力。通過不斷的設計改進,可以滿足不同應用場景的需求。開合式互感器鐵芯的工作頻率選擇需要與鐵芯材料相匹配,以避免高頻下的額外損耗。硅鋼片在不同頻率下的磁性能表現不同,因此工程師需要根據互感器的工作頻率,選擇合適的硅鋼片類型。此外,工作頻率的選擇還需要考慮互感器的功率需求和效率要求,以確保其在滿足性能要求的同時,具有經濟性。通過合理的工作頻率選擇,可以優化鐵芯的性能并降低成本。 變壓器鐵芯的連接部位需低磁阻設計;車載變壓器鐵芯廠家供應

互感器鐵芯的疊壓工藝對其性能有著重要影響。疊壓過程中需要控制每層硅鋼片的厚度和疊壓力度,以減少磁路中的氣隙和渦流損耗。疊壓后的鐵芯還需要進行固化處理,以增強其結構穩定性。此外,疊壓工藝的優化可以有效降低生產成本,提高生產效率。通過改進疊壓工藝,可以提高鐵芯的性能并降比較低造成本。互感器鐵芯的幾何形狀設計需要綜合考慮磁路長度、截面積和工作頻率等因素。合理的幾何形狀可以減少磁阻,提高磁通密度,從而提升互感器的效率。此外,幾何形狀的設計還需要考慮鐵芯的制造工藝和成本,以確保其在滿足性能要求的同時,具有經濟性。通過優化幾何形狀設計,可以提高鐵芯的性能并降低生產成本。 車載變壓器鐵芯廠家供應變壓器鐵芯的結構優化可降低噪音!

互感器鐵芯的材料特性對其性能有著重要影響。硅鋼片的磁導率、鐵損和磁滯特性直接影響著鐵芯的工作效率。因此,在選擇鐵芯材料時,工程師需要根據互感器的工作條件和性能要求,選擇合適的硅鋼片類型。此外,隨著新材料技術的發展,一些新型鐵芯材料如非晶合金也開始被應用于互感器中,這些材料在某些特定應用中可能具有更好的性能表現。通過合理的材料選擇,可以優化鐵芯的性能并降低成本。互感器鐵芯的制造過程需要嚴格把控各個環節,以確保其符合設計要求。首先,硅鋼片的切割和疊壓需要精確把控,以減少磁路中的氣隙和渦流損耗。其次,鐵芯的表面處理也非常關鍵,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。在制造過程中,還需要對鐵芯進行嚴格的磁性能測試,以確保其符合設計要求。通過優化制造工藝,可以提高鐵芯的性能和可靠性。

互感器鐵芯的設計優化是提高互感器性能的重要手段。通過優化鐵芯的幾何形狀、材料選擇和制造工藝,可以降低鐵損,提高磁導率,從而提升互感器的轉換效率。此外,設計優化還可以減少鐵芯的體積和重量,降低生產成本,提高產品的市場競爭力。通過不斷的設計改進,可以滿足不同應用場景的需求。互感器鐵芯的工作頻率選擇需要與鐵芯材料相匹配,以避免高頻下的額外損耗。硅鋼片在不同頻率下的磁性能表現不同,因此工程師需要根據互感器的工作頻率,選擇合適的硅鋼片類型。此外,工作頻率的選擇還需要考慮互感器的功率需求和效率要求,以確保其在滿足性能要求的同時,具有經濟性。通過合理的工作頻率選擇,可以優化鐵芯的性能并降低成本。 變壓器鐵芯的頻率特性需匹配電源?

互感器鐵芯的通風結構需保證散熱通暢。干式鐵芯周圍設置4~6個通風道,寬度8mm~10mm,風速不低于,散熱面積比實心結構增加40%以上。互感器鐵芯的油道設計需形成循環回路。油浸式鐵芯柱上設置軸向油道,寬度8mm~12mm,數量4~6個,與鐵軛處的徑向油道貫通,使油流速度達到。互感器鐵芯的疊片系數需達到設計要求。冷軋硅鋼片疊片系數不低于,熱軋硅鋼片不低于,非晶合金不低于。疊片系數過低會導致磁路截面積不足,需重新調整疊裝壓力。互感器鐵芯的夾緊力需均勻分布。采用對稱分布的螺栓,數量4~8個,每個螺栓的預緊力偏差。 變壓器鐵芯的磁導率隨溫度變化?車載變壓器鐵芯廠家供應

變壓器鐵芯的表面清潔度影響絕緣!車載變壓器鐵芯廠家供應

非晶合金互感器鐵芯的帶材厚度此為,其原子排列呈無序狀態,磁滯損耗比硅鋼片低70%以上。在卷繞過程中,帶材張力需保持在40N~60N,確保層間緊密貼合,間隙不超過。成型后需經過380℃~400℃的退火處理,在氮氣保護氛圍中保溫4小時~6小時,去除卷繞應力。這類鐵芯的脆性較大,彎曲半徑不能小于5mm,裝配時需避免劇烈碰撞,否則易產生裂紋,導致磁導率下降10%以上。坡莫合金鐵芯適用于微弱信號檢測的互感器,其鎳含量通常為78%~80%,初始磁導率可達10000~30000。在加工過程中,需經過1100℃的高溫退火,保溫6小時后緩慢冷卻,使晶粒均勻生長。這類鐵芯的厚度多為,卷繞成環形結構后,漏磁率可把控在5%以內。由于材料成本較高,多用于精密計量場景,在1mA微弱電流下,輸出信號信噪比可達到40dB以上。 車載變壓器鐵芯廠家供應

- 臨沂新款沖壓件模具 2025-12-08

- 購物中心金屬工程定制 2025-12-08

- 工業園區達克羅防松螺母安裝力矩 2025-12-08

- 上海特點外六角螺栓訂做 2025-12-08

- 安徽紅外AR測試儀應用 2025-12-08

- 鹽田區標準銅編織帶價格表 2025-12-08

- 福建螺母焊接 2025-12-08

- 威海日用沖壓件模具 2025-12-08

- 山東庫存振動篩鉚釘批發價 2025-12-08

- 杭州實用橡塑密封件零售價格 2025-12-08