定制車載傳感器鐵芯供應商

車載傳感器鐵芯的進化,映射著智能汽車的技術迭代。在新能源車電池管理系統中,電流傳感器鐵芯通過磁通集中效應,實時監測電池充放電狀態。其采用非晶合金材料,明顯的降低渦流損耗,提升能量轉換效率。結構設計上,采用開放式磁路,便于線圈安裝與維護。通過有限元仿真優化磁芯形狀,使傳感器在寬電流范圍內保持線性輸出,為電池安全保駕護航。在車輛碰撞預警系統中,位移傳感器鐵芯發揮著關鍵作用。其通過差動變壓器原理,精確感知車身位移變化。鐵芯采用多層交錯疊片結構,抑制高頻寄生電容,提高系統響應速度。表面鍍層采用耐腐蝕合金,可抵御鹽霧侵蝕,延長使用壽命。在制造過程中,通過X射線探傷檢測內部缺陷,確保鐵芯在碰撞瞬間仍能穩定傳輸信號,為主動安全系統爭取寶貴反應時間。 汽車測速傳感器鐵芯需匹配車輪轉動的頻率變化。定制車載傳感器鐵芯供應商

傳感器鐵芯的尺寸精度對磁路穩定性有著直接影響,其公差控制需根據傳感器類型制定嚴格標準。在微型傳感器中,鐵芯的長度誤差通常需控制在±以內,寬度誤差不超過±,這種高精度要求源于微型線圈的匝數密集,鐵芯尺寸的微小偏差可能導致線圈與鐵芯的間隙不均勻,進而引發磁場分布失衡。例如在手機攝像頭的對焦傳感器中,鐵芯直徑3-5mm,若直徑偏差超過,會使電感量波動超過5%,影響對焦精度。大型工業傳感器的鐵芯尺寸較大,長度可達50-100mm,此時直線度誤差需控制在每米以內,彎曲度過大的鐵芯會導致磁路出現拐點,使磁感線在彎曲處產生漏磁。測量鐵芯尺寸的工具包括三坐標測量儀和激光測徑儀,三坐標測量儀可檢測三維空間內的尺寸偏差,激光測徑儀則能快速獲取直徑的動態數據,確保每批鐵芯的尺寸一致性。對于批量生產的鐵芯,通常采用抽檢方式,抽檢比例不低于5%,若發現超差產品需整批復檢,以避免不合格鐵芯流入后續裝配環節。此外,鐵芯的垂直度誤差也需關注,在角位移傳感器中,鐵芯與旋轉軸的垂直度偏差超過°,會導致旋轉過程中磁阻變化不均勻,使輸出信號出現周期性波動。 非晶環型切氣隙車載傳感器鐵芯車載傳感器鐵芯的封裝需防車輛行駛中的松動!

車載傳感器鐵芯的磁性能一致性,直接影響整批車輛的性能表現。在剎車片磨損傳感器中,通過建立磁特性數據庫,對每片鐵芯的磁導率、矯頑力進行精細管控。采用自動化疊片機器人,確保每層硅鋼片的錯位誤差小于。終檢環節引入無損磁檢測設備,剔除性能離散產品。嚴格的質量控制,使傳感器在百萬輛同款車型中保持一致的磨損預警閾值。當探討車載傳感器鐵芯的成本優化路徑時,材料替代技術成為突破口。在低成本車型中,采用鐵氧體與硅鋼復合鐵芯,在保持性能的同時降低成本20%。其通過梯度磁導率設計,實現局部高性能與整體經濟性平衡。制造工藝引入粉末冶金技術,減少加工工序。雖然去除了了部分極端環境適應性,但滿足了基礎車型對傳感器可靠性的重點需求。

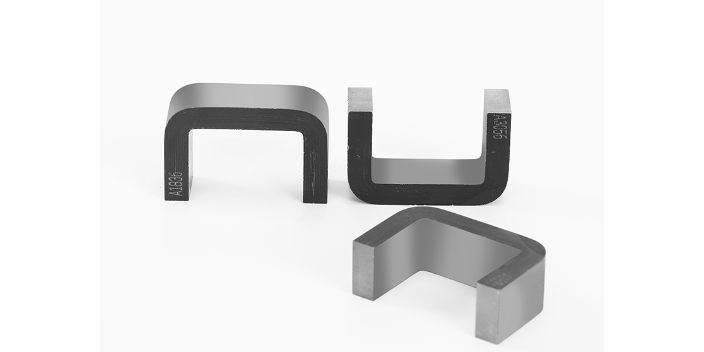

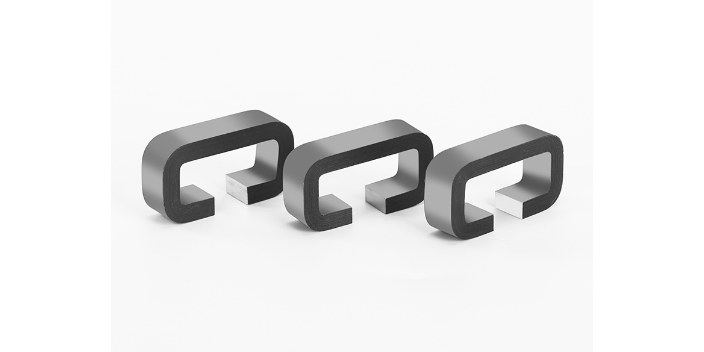

傳感器鐵芯在電磁傳感器中起到重點作用,其性能直接影響到傳感器的工作效率和穩定性。鐵芯的材料選擇是決定其性能的關鍵因素之一。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠減少磁滯損耗,適用于對精度要求較高的傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快的生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。鍍鎳則能夠提高鐵芯的導電性和耐磨性。 車載傳感器鐵芯的絕緣電阻需符合汽車電氣規范?

鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠減少磁滯損耗,適用于對精度要求較高的傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。鍍鎳則能夠提高鐵芯的導電性和耐磨性,適用于高頻傳感器和精密儀器。鐵芯的性能測試是確保其可靠性的重要步驟,常見的測試項目包括磁極簡的導率、矯頑力和損耗等。通過磁導率測試,可以評估鐵芯的磁化能力;通過矯頑力測試,可以評估鐵芯的抗磁化能力。 車載傳感器鐵芯的重量占比需把控在傳感器 10% 以內?矽鋼車載傳感器鐵芯

車載傳感器鐵芯的包裝需防運輸中的擠壓變形!定制車載傳感器鐵芯供應商

傳感器鐵芯在電磁傳感器中起到關鍵作用,其材料的選擇直接影響傳感器的性能。常見的鐵芯材料包括硅鋼、鐵氧體和納米晶合金等。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于電力設備和電機中。鐵氧體鐵芯則因其在高頻環境下的穩定性,常用于通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠可以減少磁滯損耗,適用于對精度要求較高的傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠速度生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。鍍鎳則能夠提高鐵芯的導電性和耐磨性。 定制車載傳感器鐵芯供應商

- 上海AC0910中壓壓縮泵 2025-12-10

- 國內壓鉚螺母配送 2025-12-10

- 蘇州細霧噴嘴工廠 2025-12-10

- 東莞銅材掛鍍解決方案 2025-12-10

- 黑龍江金屬工程定制施工承包 2025-12-10

- 揚州進口碟形彈簧樣品 2025-12-10

- 濟寧日用沖壓件加盟 2025-12-10

- 佛山高硬麻花鉆頭推薦 2025-12-10

- 太原機械電柜拉手供應商 2025-12-10

- 無錫沖擊鉆價格 2025-12-10