廣東變壓器鐵芯廠家供應

互感器鐵芯的疊壓工藝對其性能有著重要影響。疊壓過程中需要把控每層硅鋼片的厚度和疊壓力度,以減少磁路中的氣隙和渦流損耗。疊壓后的鐵芯還需要進行固化處理,以增強其結構穩定性。此外,疊壓工藝的優化可以降低生產成本,提高生產效率。通過改進疊壓工藝,可以提高鐵芯的性能并降比較低造成本。互感器鐵芯的幾何形狀設計需要綜合考慮磁路長度、截面積和工作頻率等因素。合理的幾何形狀可以減少磁阻,提高磁通密度,從而提升互感器的效率。此外,幾何形狀的設計還需要考慮鐵芯的制造工藝和成本,以確保其在滿足性能要求的同時,具有經濟性。通過優化幾何形狀設計,可以提高鐵芯的性能并降低生產成本。 變壓器鐵芯的設計需匹配線圈參數!廣東變壓器鐵芯廠家供應

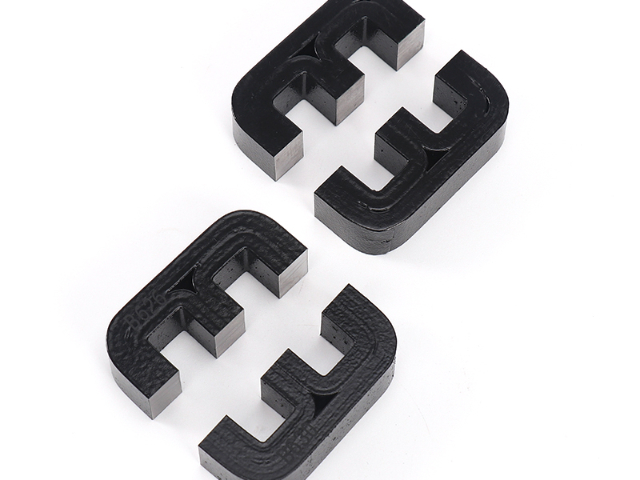

大電流互感器鐵芯多采用多柱并聯結構。當額定電流超過3000A時,采用4~6個鐵芯柱并聯,每個柱承擔部分電流,單柱截面積50cm2~80cm2。各柱的磁性能偏差需把控在5%以內,通過調整硅鋼片的疊厚實現均流,電流分配不平衡度不超過5%。柱間設置絕緣隔板,厚度3mm~5mm,避免磁場相互干擾。互感器鐵芯的焊接工藝需避免磁性能退化。采用激光焊接時,功率設定在50W~80W,光斑直徑,焊接速度50mm/s~100mm/s,使熱影響區把控在以內。焊接處的磁導率保持率需在95%以上,通過金相分析觀察,晶粒長大不超過10%。焊后需進行滲透檢測,確保無氣孔、裂紋等缺陷。 貴州車載變壓器鐵芯批發油浸式變壓器鐵芯需與油箱絕緣隔離;

互感器鐵芯的材料特性對其性能有著重要影響。硅鋼片的磁導率、鐵損和磁滯特性直接影響著鐵芯的工作效率。因此,在選擇鐵芯材料時,工程師需要根據互感器的工作條件和性能要求,選擇合適的硅鋼片類型。此外,隨著新材料技術的發展,一些新型鐵芯材料如非晶合金也開始被應用于互感器中,這些材料在某些特定應用中可能具有更好的性能表現。通過合理的材料選擇,可以優化鐵芯的性能并降低成本。互感器鐵芯的制造過程需要嚴格把控各個環節,以確保其符合設計要求。首先,硅鋼片的切割和疊壓需要精確把控,以減少磁路中的氣隙和渦流損耗。其次,鐵芯的表面處理也非常關鍵,適當的涂層可以防止氧化和腐蝕,延長其使用壽命。在制造過程中,還需要對鐵芯進行嚴格的磁性能測試,以確保其符合設計要求。通過優化制造工藝,可以提高鐵芯的性能和可靠性。

互感器鐵芯采用冷軋硅鋼片時,其軋制方向對磁性能存在明顯影響。沿軋制方向的磁導率比垂直方向高出30%~40%,因此在裁剪硅鋼片時,需使磁路走向與軋制方向保持一致,偏差把控在5°以內。這類硅鋼片厚度多為或,表面覆蓋一層μm厚的氧化鎂絕緣膜,片間電阻可達1000Ω以上,能速度阻斷渦流路徑。在疊裝過程中,相鄰硅鋼片的接縫需錯開排列,形成階梯狀結構,使磁路中的氣隙分散,避免局部磁阻驟增。用于10kV電壓互感器時,其工作磁密通常設定在,此時鐵損可把控在。 變壓器鐵芯的庫存需防潮防塵;

干式互感器鐵芯的環氧樹脂澆注工藝要求嚴格。環氧樹脂與固化劑的配比為100:30(重量比),混合后需在真空度50Pa以下脫泡30分鐘,避免澆注體內產生氣泡。模具預熱至60℃~80℃,澆注時料溫保持在40℃~50℃,采用階梯式固化:60℃保溫2小時,80℃保溫2小時,120℃保溫4小時。澆注體的厚度需均勻,好薄處不小于10mm,防止出現絕緣薄弱點。互感器鐵芯的氣隙設計需根據用途確定。保護用互感器鐵芯常設置的氣隙,用聚四氟乙烯墊片填充,使飽和磁密提升至以上,在20倍額定電流下仍能保持線性輸出。計量用互感器則需盡量減小氣隙,通過精密研磨使氣隙控制在以內,確保低電流下的測量精度。氣隙位置需對稱分布,偏差不超過,避免磁場分布失衡。 變壓器鐵芯的維護周期需按規程執行?四川變壓器鐵芯廠家供應

變壓器鐵芯的振動會傳遞至外殼;廣東變壓器鐵芯廠家供應

互感器鐵芯的機械強度測試包括抗壓和抗沖擊。抗壓測試時,在鐵芯頂部施加倍自身重量的壓力,持續1小時,變形量不超過。抗沖擊測試采用1m高度自由落,落在水泥地面上,測試后鐵芯無裂紋,誤差變化不超過。互感器鐵芯的運輸包裝需采取防潮防震措施。采用EPE珍珠棉包裹,厚度20mm~30mm,每兩層鐵芯之間墊硬紙板,防止相互摩擦。外包裝使用五層瓦楞紙箱,內部用泡沫塑料位置,確保運輸過程中位移不超過5mm。包裝內放置干燥劑,用量為每立方米空間500g,防止受潮。互感器鐵芯的機械強度測試包括抗壓和抗沖擊。抗壓測試時,在鐵芯頂部施加倍自身重量的壓力,持續1小時,變形量不超過。抗沖擊測試采用1m高度自由落,落在水泥地面上,測試后鐵芯無裂紋,誤差變化不超過。互感器鐵芯的運輸包裝需采取防潮防震措施。采用EPE珍珠棉包裹,厚度20mm~30mm,每兩層鐵芯之間墊硬紙板,防止相互摩擦。外包裝使用五層瓦楞紙箱,內部用泡沫塑料位置,確保運輸過程中位移不超過5mm。包裝內放置干燥劑,用量為每立方米空間500g,防止受潮。 廣東變壓器鐵芯廠家供應

- 泰州鏜床夾具資費 2025-12-10

- 無錫便宜的淬火/正火/回火/退火加盟費用 2025-12-10

- 洛陽電抗器鐵芯 2025-12-10

- 南通翼辰不銹鋼焊材焊材商家 2025-12-10

- 上海AC0910中壓壓縮泵 2025-12-10

- 湛江室內纜模具 2025-12-10

- 湖南碳鋼柜供應商 2025-12-10

- 國內壓鉚螺母配送 2025-12-10

- 蘇州細霧噴嘴工廠 2025-12-10

- 東莞銅材掛鍍解決方案 2025-12-10