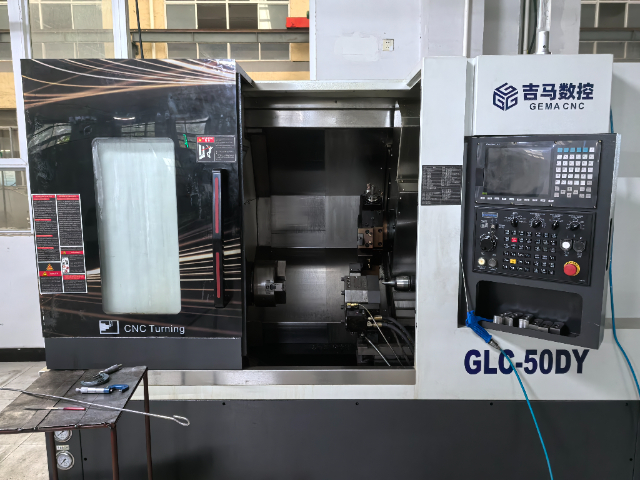

江蘇廣數車銑復合原理

在機械制造行業,復雜軸類零件的批量加工對生產效率和產品質量有著極高要求,雙刀塔車銑復合機床在此領域展現出獨特優勢。這種機床配備兩個單獨的刀塔,每個刀塔都能安裝多種刀具,如車刀、銑刀、鉆頭等。以加工汽車傳動軸為例,在加工過程中,一個刀塔可負責軸的粗車工序,快速去除大量余料,將軸的基本尺寸和形狀大致加工出來;與此同時,另一個刀塔能同步進行銑削操作,在軸上加工出鍵槽、花鍵等關鍵結構。這種并行加工模式極大地縮短了單件零件的加工時間,提高了整體生產效率。而且,由于減少了工件的裝夾次數,有效降低了因多次定位帶來的誤差,保證了軸類零件各部分尺寸的精度和位置精度,使得加工出的傳動軸能夠更好地滿足汽車傳動系統的性能需求。小型車銑復合加工小零件,靈活應對多樣加工需求。江蘇廣數車銑復合原理

法蘭克車銑復合機床以其穩定的性能和先進的控制系統,在自動化生產線中得到了良好的集成應用。在汽車零部件的自動化生產線上,法蘭克車銑復合機床可以與其他自動化設備,如機器人、自動上下料裝置等實現無縫對接。機器人可以將待加工的工件準確地放置在法蘭克車銑復合機床的工作臺上,機床按照預先編程好的程序對工件進行車削和銑削加工。加工完成后,機器人再將成品取下,放置到指定的位置。法蘭克車銑復合機床的控制系統可以與生產線的中間控制系統進行通信,實時反饋加工狀態和設備運行情況。這種集成應用實現了生產過程的自動化和智能化,提高了生產效率,減少了人工干預,降低了生產成本,同時保證了產品質量的穩定性。大型車銑復合機床廠家伺服尾座車銑復合頂緊力可調,適應不同軸徑。

伺服尾座車銑復合機床是一種集成了伺服尾座系統的車銑復合機床,其尾座系統通過伺服電機驅動,能夠實現高精度、高穩定性的定位和運動控制。伺服尾座車銑復合機床通常用于加工長軸類零件,如傳動軸、主軸等。在加工過程中,伺服尾座能夠精確控制零件的軸向位置,確保加工精度和表面質量。同時,伺服尾座還能夠實現快速響應和動態調整,適應不同加工條件下的需求。此外,伺服尾座車銑復合機床的控制系統通常采用先進的CNC技術,具備強大的編程和仿真功能,能夠輕松應對各種復雜加工需求。該機床普遍應用于汽車零部件、航空航天等領域,為用戶提供了高效、精確的加工解決方案。

大型車銑復合機床通過強化床身結構與主軸功率,滿足了重型零件的高負荷加工需求。在風電設備制造中,某型號主軸長度超過5米,重量達8噸,傳統加工需通過多臺設備分步完成,而大型車銑復合機床通過配備高剛性床身與大功率主軸,可實現“一次裝夾”完成外圓車削、端面銑削以及法蘭面加工。某風電企業引入該設備后,主軸的加工周期從15天縮短至7天,同時因減少轉運次數,產品變形量降低50%。其關鍵技術在于通過結構強化與動力升級,確保了重型零件在加工過程中的穩定性與精度,為大型裝備制造提供了可靠支撐。Y軸車銑復合加工復雜曲面,提升零件表面質量。

五軸車銑復合是車銑復合技術中的先進表示,它具備五個運動軸,能夠實現對復雜曲面的高精度加工。在航空航天領域,許多零部件具有復雜的曲面形狀,如飛機發動機的葉片。傳統的三軸加工設備難以滿足葉片的加工要求,而五軸車銑復合可以通過五個軸的聯動運動,使刀具在空間中以較佳的角度和姿態對葉片進行切削。在加工過程中,刀具可以根據葉片的曲面形狀實時調整方向,保證切削的均勻性和精度。這種加工方式不只提高了葉片的表面質量,還減少了加工余量,降低了材料浪費,為航空航天領域的高性能零部件制造提供了有力支持。Y軸車銑復合加工藝術擺件,實現創意造型加工。四川廣數車銑復合定制

雙刀塔車銑復合并行作業,大幅提升零件生產速度。江蘇廣數車銑復合原理

對于多品種小批量的零件加工,刀塔式車銑復合機床憑借其靈活性成為理想選擇。刀塔上可安裝多種類型的刀具,如車刀、銑刀、鉆頭、鏜刀等,能根據不同零件的加工需求快速更換刀具。以電子設備中的精密連接件加工為例,這些連接件形狀各異,加工工序復雜,包含車削、銑削、鉆孔等多個步驟。刀塔式車銑復合機床可以在一次裝夾中,利用刀塔上的不同刀具依次完成這些加工操作。先使用車刀將連接件的基本外形加工出來,再用銑刀在連接件表面加工出特定的安裝槽和定位孔,然后用鉆頭和鏜刀進行孔的精加工。這種一體化的加工方式,避免了多次裝夾帶來的誤差,同時能快速適應不同品種零件的加工,提高了生產效率,降低了生產成本,適合電子設備等更新換代快、產品多樣化的行業。江蘇廣數車銑復合原理

- 上海龍門數控加工中心出售 2025-12-10

- 安徽鉆攻五軸加工中心工廠 2025-12-10

- 江蘇雙主軸車銑復合生產廠家 2025-12-10

- 河南型材加工中心改造 2025-12-09

- 河北cnc五軸加工中心型號 2025-12-09

- 浙江木工五軸加工中心工廠 2025-12-09

- 河南非金屬五軸加工中心搖籃式 2025-12-09

- 浙江龍門加工中心多少錢 2025-12-09

- 武漢搖籃五軸加工中心配置 2025-12-09

- 江蘇廣數車銑復合原理 2025-12-09

- 江西工業質檢新能源汽車外漆檢測設備生產廠家 2025-12-10

- 郫縣開關柜中置柜聯系方式 2025-12-10

- 深圳煮茶機制造商 2025-12-10

- 揚州吻合器刀片鋒利度測試儀檢測儀 2025-12-10

- 惠山區銷售礦山機械模鍛件咨詢問價 2025-12-10

- 嘉興牛仔褲吸毛機哪家好 2025-12-10

- 天津二手吊艇架 2025-12-10

- 長沙遙控IC芯片蓋面 2025-12-10

- 江西庫存換熱器 2025-12-10

- 南京多功能燃料電池車用儲氫模擬設備怎么樣 2025-12-10