廣州國產四向車小車

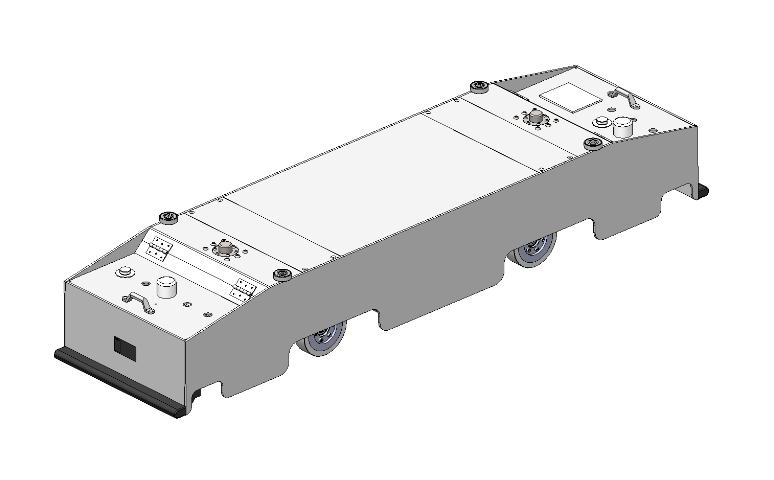

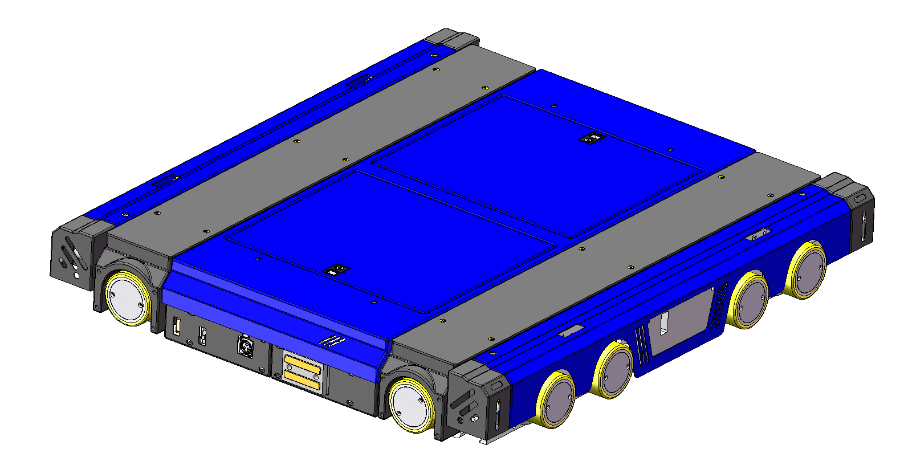

在智能倉儲設備選型中,四向車憑借對 AGV 與堆垛機的性能互補優勢,成為密集存儲場景的推薦方案。與 AGV(自動導引車)相比,四向車采用固定軌道行駛模式,避免了無軌導航的路徑偏差問題,空載運行速度可達 1.4-1.6m/s,滿載速度 1.0-1.2m/s,遠超普通 AGV 的 0.8-1.0m/s;定位精度通過編碼器、RFID 與定位碼的多重校準,可達到毫米級,而 AGV 受環境干擾較大,定位誤差通常在厘米級。同時,四向車的控制邏輯更簡潔,通過輪系切換即可實現換向,無需復雜的路徑規劃算法。與堆垛機相比,傳統堆垛機只有能在單一巷道內作業,換巷道需依賴地面輸送設備,而四向車可在同一樓層的多個巷道間自由穿梭,配合提升機實現跨樓層作業,靈活性有效提升。這種優勢使其在高密度存儲場景中表現突出,尤其適用于 SKU 繁多、出入庫頻率高的電商、快消等行業。通過增減小車數量即可動態調整系統處理能力,避免了堆垛機 “一巷道一機” 的資源浪費,在不規則倉庫或老倉改造項目中,更能通過避障功能適配復雜空間布局,比較大化挖掘倉儲潛力。只要硬件含西門子 PLC、施耐德電氣元件、RFID 傳感器,保障設備長期穩定運行(設計壽命 10 年)。廣州國產四向車小車

四向車的雙重定位算法,是解決 “累計誤差” 問題、確保高精度作業的關鍵。脈沖定位算法基于編碼器實現:編碼器安裝在驅動輪上,車輪每轉動一圈,編碼器會產生固定數量的脈沖信號(如每圈 1000 個脈沖),軟件通過計數脈沖數量計算設備位移(如車輪周長 0.5m,1000 個脈沖對應位移 0.5m)。但脈沖定位存在累計誤差問題 —— 長期運行中,車輪磨損、軌道打滑等因素會導致實際位移與脈沖計算位移偏差逐漸增大(如運行 1000m 后,誤差可能達到 5-10mm),影響換向與存取精度。RFID 定位算法則作為修正機制,軌道每隔 1m 設置一個ID 的定位碼,四向車行駛過程中,RFID 傳感器每掃描到一個定位碼,就會將該定位碼的實際坐標與脈沖計算的位移坐標進行對比,若存在偏差(如脈沖計算位移為 100m,定位碼實際坐標為 100.003m),軟件會自動修正脈沖計數參數,消除累計誤差。這種 “脈沖實時計算 + RFID 定期修正” 的雙重定位模式,使四向車的定位精度穩定在 ±1mm 以內,較單一脈沖定位算法,精度提升 80%。在換向場景中,該算法尤為重要 —— 例如 Y 向換向時,若存在 5mm 定位誤差,可能導致車輪無法精細對接 Y 向軌道,引發設備卡頓,而雙重定位算法可通過定位碼修正,確保換向時車輪與軌道完全對齊。廣州工廠四向車系統四向車穿梭車采用伺服驅動與定位技術,定位精度可達 ±5mm,滿足高精密倉儲場景的存取需求。

四向車穿梭車的主要優勢在于突破傳統穿梭車 “單向運行 + 掉頭轉向” 的局限,通過雙向驅動輪組與 90° 轉向機構設計,實現縱橫向直接切換。其運行邏輯基于貨架預設的軌道導向,配合激光定位傳感器(定位精度 ±5mm),能在密集貨位間快速移動。在電商倉儲場景中,某頭部企業引入該設備后,面對日均 2 萬 + SKU 的存取需求,貨位切換時間從傳統穿梭車的 120 秒 / 次縮短至 80 秒 / 次,單日貨物周轉量提升 32%。同時,該設備適配 1.2-2.5m 深的標準貨位,可兼容托盤與料箱兩種存儲單元,無需更換設備即可滿足多品類貨物存儲,大幅降低倉儲設備投入成本。

四向車軟件系統的 “主控主要 + 算法” 架構,是實現動作精細協同的基礎。西門子 PLC 作為主控主要,不僅承擔硬件指令的下發任務,還通過內置的控制邏輯,協調驅動、頂升、換向等模塊的動作時序 —— 例如當設備需要從 X 向切換至 Y 向時,PLC 會先指令頂升機構下降(確保車輪與軌道貼合),再切斷 X 向驅動電源、接通 Y 向驅動電源,指令 Y 向車輪啟動,整個過程環環相扣,避免導致設備故障。底層路徑自學習算法則是提升軟件適應性的關鍵:設備初次投入使用時,算法會自動掃描整個倉儲軌道布局,記錄各巷道長度、換向點位置、貨架貨位坐標等信息,生成基礎路徑庫;在后續作業中,若軌道發生輕微偏移(如長期使用導致的軌道變形),算法會通過定位碼反饋的位置偏差,實時修正路徑參數,無需人工重新配置。這種 “PLC 邏輯控制 + 自學習算法” 的組合,使軟件系統既能保持高穩定性(PLC 抗干擾能力確保指令不丟失),又能適應環境變化(自學習算法避免路徑偏差),較傳統固定路徑控制軟件,設備適配效率提升 40%,在老倉改造等軌道布局不規則的場景中,優勢尤為明顯 —— 例如老倉梁柱較多導致軌道轉彎角度不規則,自學習算法可自動識別并優化轉彎路徑,避免設備卡頓。立庫四向車支持低溫環境(-25℃至 5℃)運行,采用耐低溫元器件,適配冷鏈立庫的冷凍 / 冷藏區作業。

電商與快消行業的倉儲需求具有 “多 SKU、小批量、高頻次” 的特點,傳統 “人到貨” 揀選模式(人員在倉庫內尋找貨位)效率低,難以應對大促期間的訂單高峰,而四向車箱式多穿系統通過 “貨到人” 模式,成為該場景的比較好解決方案。箱式多穿系統由四向車、密集料箱貨架、揀選臺組成,四向車負責將存儲在密集貨架中的藥品、日用品、食品等箱式貨物,精細運送至揀選臺;揀選臺配備電子標簽,顯示每單所需揀選的貨物數量,揀選人員只需完成 “取貨 - 掃碼 - 放置” 的簡單動作,無需移動。這種模式的優勢在于:一是效率高,單揀選臺日均處理訂單可達 2000 單以上,較人工揀選提升 4 倍;二是空間利用率高,密集料箱貨架的通道寬度只有 0.8m,較傳統貨架節省 50% 通道空間,存儲容量提升 60%;三是靈活性強,可根據訂單量動態調整四向車數量與揀選臺數量 —— 例如電商促銷期間,可增加 2 臺四向車與 1 個揀選臺,應對訂單量激增。某電商倉庫引入箱式多穿系統后,SKU 承載量從 5000 種提升至 15000 種,小批量訂單(單訂單≤5 件)的出庫時間從 30 分鐘縮短至 10 分鐘,大促期間的訂單履約率從 85% 提升至 99%,有效提升消費者滿意度。醫藥行業中解決拆零揀選難題,項目年增長率達 25%,滿足 GSP 合規化存儲要求。廣州國產四向車小車

汽車、家電行業的托盤式機型,適配少 SKU、大批量物料的密集存儲與轉運需求。廣州國產四向車小車

定制化四向車的掃碼識別模塊通過 “高清攝像頭 + 圖像識別算法” 實現,模塊安裝在貨叉側面或車身前端,攝像頭分辨率達 200 萬像素,識別距離 50-300mm,支持二維碼(QR 碼、Data Matrix 碼)與條形碼(Code 128、EAN-13 碼)的自動讀取,識別成功率達 99.9%。在貨物追溯場景中,該模塊可實時讀取貨物包裝上的標識信息,并將數據上傳至倉儲管理系統(WMS),建立 “設備 - 貨物 - 貨位” 的關聯記錄,實現貨物全流程追溯。某醫藥企業的藥品倉儲中,每箱藥品均貼有二維碼(包含藥品名稱、批號、有效期等信息),傳統作業需人工掃碼記錄,耗時且易出錯(錯誤率 1%);引入該定制化設備后,設備存取貨物時自動掃碼,數據實時上傳至 WMS,追溯記錄生成時間從人工的 3 秒 / 箱縮短至 0.5 秒 / 箱,錯誤率降至 0.01%。此外,掃碼識別模塊還支持 “批量識別”—— 若貨物堆疊放置(如多層托盤),模塊可通過調整拍攝角度,一次性識別 3-5 層貨物的標識信息;某食品倉庫的測試顯示,批量識別模式下,設備日均掃碼次數從 1200 次提升至 1800 次,大幅提升貨物追溯效率與精度。廣州國產四向車小車

蘇州森合知庫機器人科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**蘇州森合知庫機器人科技供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 安徽自動導航AGV設備 2025-12-09

- 云南智能四向車 2025-12-09

- 深圳電子四向車貨架 2025-12-09

- 北京四向車堆垛機 2025-12-09

- 山西鋰電自動導航AGV 2025-12-09

- 立庫自動導航AGV車輛 2025-12-09

- 天津自動導航AGVCTU 2025-12-09

- 智能四向車軟件 2025-12-09

- 智能自動導航AGV行業 2025-12-09

- 江蘇自動導航AGV堆垛機 2025-12-08

- 株洲通用展布機定制 2025-12-09

- 河南型材加工中心改造 2025-12-09

- 玉林溶劑噴碼機 2025-12-09

- 高性價比超高溫烘干熱泵怎么購買 2025-12-09

- 山東NPM-D3高速貼片機怎么樣 2025-12-09

- 無錫附近防滑腳踏板設備哪個好 2025-12-09

- 云南制造截齒怎么樣 2025-12-09

- 鎮江多功能實驗室通風工程 2025-12-09

- 江蘇工業卷板加工服務電話 2025-12-09

- 廣東滑臺式鉆攻機聯系電話 2025-12-09