深圳定制化四向車系統

立庫四向車的低溫適配能力通過 “耐低溫元器件 + 防護設計” 實現,主要部件均采用低溫型號 —— 伺服電機采用耐低溫繞組(工作溫度 - 40℃至 80℃),減速器填充低溫潤滑脂(適用溫度 - 30℃至 120℃),電池采用低溫鋰電池(放電溫度 - 25℃至 60℃),確保設備在 - 25℃至 5℃的冷鏈環境中穩定運行。在冷鏈立庫場景中,該設備可直接進入冷凍區(-18℃至 - 25℃)與冷藏區(0℃至 5℃)作業,無需人工干預。某食品企業的冷鏈立庫存儲冷凍食品(如速凍水餃、肉類),傳統設備在冷凍區運行 1 小時后,電池電量會下降 30%,且電機啟動困難;引入該設備后,在 - 20℃環境下連續作業 8 小時,電池電量只有下降 20%,電機啟動成功率 100%,無任何故障。此外,設備外殼采用 IP54 防護等級設計,可抵御冷鏈環境中的冷凝水與冰霜,避免元器件受潮損壞;同時,操作面板配備防霧顯示屏,即使在低溫高濕環境下,仍能清晰顯示作業狀態,方便維護人員監控,確保冷鏈倉儲作業的連續性與穩定性。制造業中覆蓋原材料庫、線邊庫、成品庫,實現生產物流全流程無縫穿透式適配。深圳定制化四向車系統

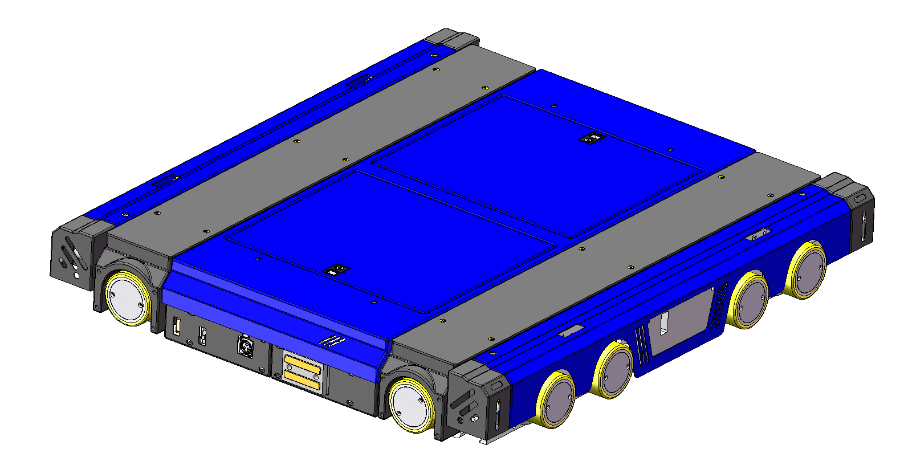

定制化四向車對特殊地面環境的適配能力體現在輪組的定制化設計上,針對不同地面類型優化輪組材質與結構。對于防靜電地面(如電子工廠的 PVC 防靜電地面),設備采用導電橡膠輪(表面電阻 10^6-10^8Ω),可將設備運行產生的靜電通過輪組導入地面,避免靜電損壞電子元件;對于凹凸地面(如物流倉庫的水泥破損地面,凹凸差≤10mm),設備采用彈性輪組(輪芯為鋼質,外層為聚氨酯彈性體,硬度 55 Shore A),彈性材質可吸收地面凹凸產生的振動,確保設備平穩運行。某電子工廠的防靜電倉庫中,傳統四向車采用普通橡膠輪,運行時靜電電壓達 1000V,需額外鋪設防靜電地板革(成本 50 元 /㎡);引入該定制化設備后,導電橡膠輪可將靜電電壓控制在 100V 以下,無需額外鋪設地板革,節省成本 30 萬元。某物流倉庫的地面因使用年限長,存在多處凹凸(比較大凹凸差 8mm),傳統設備運行時晃動幅度達 15mm,貨物易傾倒;引入彈性輪組的定制化設備后,晃動幅度降至 3mm,貨物傾倒率從 1% 降至 0。此外,輪組還可根據地面摩擦系數調整 —— 對于光滑地面(如環氧地坪),輪組采用高摩擦系數材質(摩擦系數 0.8),避免打滑。定制化四向車公司立庫四向車是專為立體倉庫設計的智能搬運設備,可適配 8-40m 層高的立庫環境,盡可能利用垂直空間。

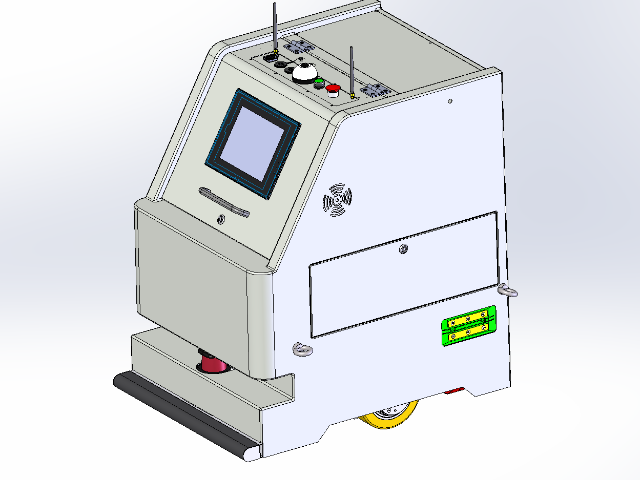

四向車穿梭車的模塊化設計貫穿驅動、定位、控制三大主要系統,驅動模塊(伺服電機、減速器)、定位模塊(激光傳感器、編碼器)、控制模塊(PLC、觸摸屏)均采用標準化接口,通過螺栓固定,無需專業工具即可拆卸。在設備維護場景中,某制造企業的倉儲車間配備 2 臺備用主要模塊,當設備出現驅動故障時,維護人員可按 “斷電 - 拆卸 - 更換 - 調試” 四步流程操作,30 分鐘即可完成模塊更換;對比傳統設備需拆解整機、耗時 4-6 小時的維護模式,該設計使維護停機時間縮短至 1 小時以內。此外,模塊化設計還降低了備件庫存壓力 —— 企業無需存儲完整設備備件,只有需儲備 5-8 個主要模塊,備件成本降低 60%;同時,模塊可單獨返廠維修,維修成本較整機維修降低 45%,大幅提升設備全生命周期的經濟性。

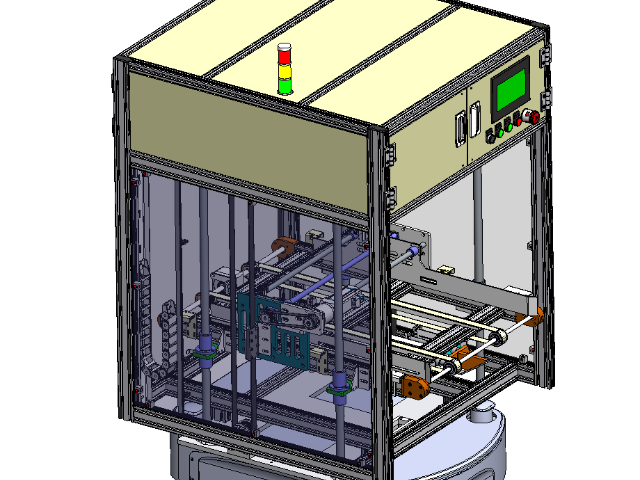

電商與快消行業的倉儲需求具有 “多 SKU、小批量、高頻次” 的特點,傳統 “人到貨” 揀選模式(人員在倉庫內尋找貨位)效率低,難以應對大促期間的訂單高峰,而四向車箱式多穿系統通過 “貨到人” 模式,成為該場景的比較好解決方案。箱式多穿系統由四向車、密集料箱貨架、揀選臺組成,四向車負責將存儲在密集貨架中的藥品、日用品、食品等箱式貨物,精細運送至揀選臺;揀選臺配備電子標簽,顯示每單所需揀選的貨物數量,揀選人員只需完成 “取貨 - 掃碼 - 放置” 的簡單動作,無需移動。這種模式的優勢在于:一是效率高,單揀選臺日均處理訂單可達 2000 單以上,較人工揀選提升 4 倍;二是空間利用率高,密集料箱貨架的通道寬度只有 0.8m,較傳統貨架節省 50% 通道空間,存儲容量提升 60%;三是靈活性強,可根據訂單量動態調整四向車數量與揀選臺數量 —— 例如電商促銷期間,可增加 2 臺四向車與 1 個揀選臺,應對訂單量激增。某電商倉庫引入箱式多穿系統后,SKU 承載量從 5000 種提升至 15000 種,小批量訂單(單訂單≤5 件)的出庫時間從 30 分鐘縮短至 10 分鐘,大促期間的訂單履約率從 85% 提升至 99%,有效提升消費者滿意度。四向車是可在平面四向行駛、配合提升機實現三維倉儲的智能搬運機器人,主要是多向運動與換層作業。

四向車車體的材質與結構設計直接決定其承載能力與運行穩定性。選用 45# 鋼作為主要材質,源于該鋼材的特性 —— 抗拉強度達 600MPa 以上,屈服強度約 355MPa,能在承受 1.5-2 噸貨物重量時保持結構不變形,同時通過激光切割工藝實現毫米級加工精度,確保車體各部件拼接縫隙≤0.5mm,避免運行中因結構偏差產生震動。模塊化設計則是平衡載重與輕量化的關鍵:車體分為驅動模塊、頂升模塊、控制模塊三大單獨單元,各模塊采用標準化接口連接,既減少整體重量(較一體化設計輕 15%-20%),又便于后期維修更換 —— 例如驅動模塊故障時,無需拆解整車即可單獨更換,維修效率提升 50%。安全系數≥1.6 的設計標準,意味著車體實際承載能力是額定載重的 1.6 倍以上,即使在突發超載(如貨物重心偏移導致局部受力增加)情況下,也能避免結構損壞,這一設計在汽車、家電等重型物料存儲場景中尤為重要,有效降低設備故障引發的倉儲中斷風險。適配平庫、樓庫、高庫、異形庫等多類型倉儲,在老倉改造中盡可能合理利用梁柱間空間。汽車四向車廠商排名

立庫四向車的運行噪音≤65dB,符合室內倉儲的噪音標準,改善倉儲作業環境。深圳定制化四向車系統

四向車提升機的載重能力通過 “貨臺 + 強化牽引系統” 實現,貨臺采用矩形鋼管焊接結構,承載面鋪設防滑花紋鋼板,最大承重可達 500kg,可兼容 1200mm×1000mm 的標準托盤(載重 100-150kg)與定制化料箱(如 300mm×400mm 的小型料箱,載重 20-50kg)。在不同行業場景中,該設備可靈活適配貨物需求:在醫藥倉儲中,可轉運裝有藥品的防靜電料箱,通過貨臺加裝的防靜電橡膠墊,避免靜電對藥品包裝的影響;在汽車制造倉儲中,可轉運裝有發動機零部件的重型托盤,通過強化牽引鋼絲繩(破斷拉力≥50kN),確保重載下的運行安全。某汽車零部件企業引入該設備后,需同時轉運輕型料箱(載重 30kg)與重型托盤(載重 450kg),設備通過自動識別貨物重量(貨臺集成稱重傳感器,精度 ±10g),調整提升速度(輕載 0.8m/s、重載 0.5m/s),既保障重載安全,又提升輕載效率;實際運行中,設備日均轉運貨物 1200 次,涵蓋 15 種不同重量的貨物,轉運準確率達 99.9%。深圳定制化四向車系統

蘇州森合知庫機器人科技有限公司是一家有著雄厚實力背景、信譽可靠、勵精圖治、展望未來、有夢想有目標,有組織有體系的公司,堅持于帶領員工在未來的道路上大放光明,攜手共畫藍圖,在江蘇省等地區的機械及行業設備行業中積累了大批忠誠的客戶粉絲源,也收獲了良好的用戶口碑,為公司的發展奠定的良好的行業基礎,也希望未來公司能成為*****,努力為行業領域的發展奉獻出自己的一份力量,我們相信精益求精的工作態度和不斷的完善創新理念以及自強不息,斗志昂揚的的企業精神將**蘇州森合知庫機器人科技供應和您一起攜手步入輝煌,共創佳績,一直以來,公司貫徹執行科學管理、創新發展、誠實守信的方針,員工精誠努力,協同奮取,以品質、服務來贏得市場,我們一直在路上!

- 安徽自動導航AGV設備 2025-12-09

- 云南智能四向車 2025-12-09

- 深圳電子四向車貨架 2025-12-09

- 山西鋰電自動導航AGV 2025-12-09

- 立庫自動導航AGV車輛 2025-12-09

- 智能四向車軟件 2025-12-09

- 江蘇自動導航AGV堆垛機 2025-12-08

- 廣州貨運四向車車輛 2025-12-08

- 四向車行業 2025-12-08

- 中國香港電子自動導航AGV 2025-12-08

- 噴涂碳化鎢厚度 2025-12-09

- IC打印裝置直線電機 2025-12-09

- 無錫車衣膜涂布機生產廠家排名 2025-12-09

- 新余自動化4軸平面度檢查擺盤機廠家直銷 2025-12-09

- 江西床內園磨床出租 2025-12-09

- 內蒙古余熱鍋爐產品型號 2025-12-09

- 江陰直銷工業機器人模鍛件批量定制 2025-12-09

- 楊浦區車載乘客信息系統標準 2025-12-09

- 常州序列號打刻機報價 2025-12-09

- 北京多功能裝訂機 2025-12-09