全自動四向車車輛

立庫四向車的低溫適配能力通過 “耐低溫元器件 + 防護設計” 實現,主要部件均采用低溫型號 —— 伺服電機采用耐低溫繞組(工作溫度 - 40℃至 80℃),減速器填充低溫潤滑脂(適用溫度 - 30℃至 120℃),電池采用低溫鋰電池(放電溫度 - 25℃至 60℃),確保設備在 - 25℃至 5℃的冷鏈環境中穩定運行。在冷鏈立庫場景中,該設備可直接進入冷凍區(-18℃至 - 25℃)與冷藏區(0℃至 5℃)作業,無需人工干預。某食品企業的冷鏈立庫存儲冷凍食品(如速凍水餃、肉類),傳統設備在冷凍區運行 1 小時后,電池電量會下降 30%,且電機啟動困難;引入該設備后,在 - 20℃環境下連續作業 8 小時,電池電量只有下降 20%,電機啟動成功率 100%,無任何故障。此外,設備外殼采用 IP54 防護等級設計,可抵御冷鏈環境中的冷凝水與冰霜,避免元器件受潮損壞;同時,操作面板配備防霧顯示屏,即使在低溫高濕環境下,仍能清晰顯示作業狀態,方便維護人員監控,確保冷鏈倉儲作業的連續性與穩定性。WMS 四向車可向 WMS 反饋設備運行數據(如電量、故障代碼),便于 WMS 進行設備健康管理與預警。全自動四向車車輛

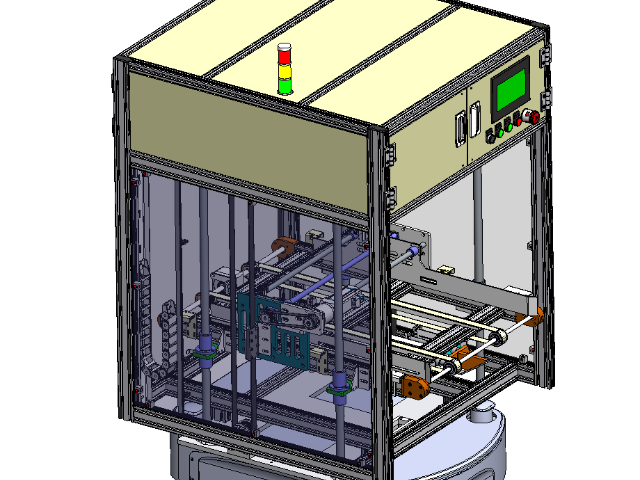

四向車車體的材質與結構設計直接決定其承載能力與運行穩定性。選用 45# 鋼作為主要材質,源于該鋼材的特性—— 抗拉強度達 600MPa 以上,屈服強度約 355MPa,能在承受 1.5-2 噸貨物重量時保持結構不變形,同時通過激光切割工藝實現毫米級加工精度,確保車體各部件拼接縫隙≤0.5mm,避免運行中因結構偏差產生震動。模塊化設計則是平衡載重與輕量化的關鍵:車體分為驅動模塊、頂升模塊、控制模塊三大單獨單元,各模塊采用標準化接口連接,既減少整體重量(較一體化設計輕 15%-20%),又便于后期維修更換 —— 例如驅動模塊故障時,無需拆解整車即可單獨更換,維修效率提升 50%。安全系數≥1.6 的設計標準,意味著車體實際承載能力是額定載重的 1.6 倍以上,即使在突發超載(如貨物重心偏移導致局部受力增加)情況下,也能避免結構損壞,這一設計在汽車、家電等重型物料存儲場景中尤為重要,有效降低設備故障引發的倉儲中斷風險。云南四向車定制化四向車可增加掃碼識別模塊,實現貨物二維碼 / 條形碼的自動讀取,提升貨物追溯精度。

四向車的分類設計,是其適配多行業場景的主要前提,按用途與環境的分類邏輯,精細匹配不同行業的存儲需求。按用途劃分的三類機型各具針對性:托盤式四向車以標準托盤(1200mm×1000mm)為承載單元,載重 1.5-2 噸,適用于汽車零部件、家電等大批量、少 SKU 的重型物料存儲,其貨叉設計可兼容不同規格托盤,無需額外適配;料箱式四向車以塑料料箱(常見尺寸 400mm×300mm)為單元,載重 500-1000kg,機身更小巧(寬度≤800mm),適配電商、快消等多 SKU、小批量的拆零揀選場景;定制化機型則針對特殊需求設計,例如在新能源行業,可定制帶防靜電涂層的車體,避免電池物料因靜電受損;按環境劃分的常溫與低溫機型,通過元器件選型差異實現適配:常溫機型(-25℃~40℃)采用常規工業級元器件,滿足大多數倉儲環境需求;低溫機型則選用耐低溫元器件(如 - 40℃**伺服電機、低溫液壓油),并在控制模塊加裝加熱裝置,確保在 - 25℃冷鏈環境中,設備啟動、運行、換向均不受低溫影響,適配生鮮、醫藥原材料等冷鏈存儲場景,填補了傳統倉儲設備在低溫環境中的應用空白。

在智能倉儲設備選型中,四向車憑借對 AGV 與堆垛機的性能互補優勢,成為密集存儲場景的推薦方案。與 AGV(自動導引車)相比,四向車采用固定軌道行駛模式,避免了無軌導航的路徑偏差問題,空載運行速度可達 1.4-1.6m/s,滿載速度 1.0-1.2m/s,遠超普通 AGV 的 0.8-1.0m/s;定位精度通過編碼器、RFID 與定位碼的多重校準,可達到毫米級,而 AGV 受環境干擾較大,定位誤差通常在厘米級。同時,四向車的控制邏輯更簡潔,通過輪系切換即可實現換向,無需復雜的路徑規劃算法。與堆垛機相比,傳統堆垛機只有能在單一巷道內作業,換巷道需依賴地面輸送設備,而四向車可在同一樓層的多個巷道間自由穿梭,配合提升機實現跨樓層作業,靈活性有效提升。這種優勢使其在高密度存儲場景中表現突出,尤其適用于 SKU 繁多、出入庫頻率高的電商、快消等行業。通過增減小車數量即可動態調整系統處理能力,避免了堆垛機 “一巷道一機” 的資源浪費,在不規則倉庫或老倉改造項目中,更能通過避障功能適配復雜空間布局,比較大化挖掘倉儲潛力。頂升機構以油壓驅動為主,頂升行程 40mm、耗時 3-5s,確保貨物快速存取與換向銜接。

WMS 四向車通過 WMS 與 ERP 系統的對接,構建 “ERP 訂單 - WMS 任務 - 四向車作業” 的全流程數據貫通體系,實現供應鏈各環節的可視化管理。具體流程為:ERP 系統接收客戶訂單后,將訂單數據(如貨物名稱、數量、交貨時間)同步至 WMS;WMS 將訂單拆解為倉儲作業任務(入庫 / 出庫 / 盤點),下發至四向車;四向車執行作業后,將作業狀態(如已出庫、已入庫)上傳至 WMS;WMS 再將作業數據同步回 ERP,更新訂單狀態(如 “已發貨”“已入庫”)。某制造企業通過該對接體系,實現了原材料入庫到成品出庫的全流程可視化 ——ERP 系統可實時顯示原材料的入庫進度(四向車已完成多少托盤的入庫)、成品的出庫進度(四向車已完成多少訂單的出庫),供應鏈管理人員無需現場查看,即可通過 ERP 系統掌握倉儲作業情況。同時,全流程數據貫通還能減少數據人工錄入環節,數據傳遞錯誤率從傳統的 3% 降至 0.1%;某貿易企業的測試顯示,訂單從下發到出庫的全流程時間從傳統的 48 小時縮短至 24 小時,供應鏈響應速度提升 50%。此外,數據貫通還支持數據分析與優化 —— 通過 ERP 與 WMS 的歷史數據,可分析四向車的作業效率、訂單處理周期等指標,為供應鏈優化提供數據支撐,進一步提升供應鏈整體效率。采用脈沖 + RFID 雙重定位算法,通過掃描定位碼實時修正位移,確保換向與存取精度。北京鋰電四向車

四向車穿梭車采用伺服驅動與定位技術,定位精度可達 ±5mm,滿足高精密倉儲場景的存取需求。全自動四向車車輛

在醫藥行業,四向車系統憑借精細、可控的作業特性,成為解決拆零揀選難題的主要方案。醫藥拆零揀選面臨兩大挑戰:一是藥品 SKU 繁多(如連鎖藥房倉庫 SKU 可達 10000 種以上),傳統人工揀選效率低、差錯率高;二是需滿足 GSP(藥品經營質量管理規范)要求,如藥品追溯、溫濕度監控、避免交叉污染。四向車的箱式多穿系統通過 “貨到人” 揀選模式解決這些問題:系統根據訂單將藥品料箱自動運送至揀選臺,揀選人員只需按屏幕提示完成揀選,無需在倉庫內走動,揀選效率提升 3 倍以上,差錯率控制在 0.05% 以下;同時,系統通過 RFID 技術記錄每盒藥品的入庫、存儲、出庫信息,實現全生命周期追溯,滿足 GSP 追溯要求。在溫濕度監控方面,四向車系統可集成溫濕度傳感器,實時上傳倉庫環境數據,若溫濕度超出閾值(如冷藏藥品存儲溫度 2-8℃),系統自動報警并啟動調控設備,確保藥品存儲環境合規。這些優勢使四向車在醫藥行業的應用項目年增長率達 25%,尤其在連鎖藥房、醫藥流通企業中普及迅速 —— 例如某全國性醫藥流通企業引入四向車拆零系統后,日均處理拆零訂單從 500 單提升至 1500 單,同時通過 GSP 合規化管理,減少因存儲不合規導致的藥品損耗,年損耗成本降低 60%。全自動四向車車輛

蘇州森合知庫機器人科技有限公司匯集了大量的優秀人才,集企業奇思,創經濟奇跡,一群有夢想有朝氣的團隊不斷在前進的道路上開創新天地,繪畫新藍圖,在江蘇省等地區的機械及行業設備中始終保持良好的信譽,信奉著“爭取每一個客戶不容易,失去每一個用戶很簡單”的理念,市場是企業的方向,質量是企業的生命,在公司有效方針的領導下,全體上下,團結一致,共同進退,**協力把各方面工作做得更好,努力開創工作的新局面,公司的新高度,未來蘇州森合知庫機器人科技供應和您一起奔向更美好的未來,即使現在有一點小小的成績,也不足以驕傲,過去的種種都已成為昨日我們只有總結經驗,才能繼續上路,讓我們一起點燃新的希望,放飛新的夢想!

- 廣西自動導航AGVCTU 2025-12-07

- 蘇州新能源四向車車 2025-12-07

- 電商四向車公司 2025-12-07

- 全自動自動導航AGV行業 2025-12-07

- 深圳定制化四向車系統 2025-12-07

- 無人自動導航AGV官網 2025-12-07

- 云南國產自動導航AGV 2025-12-07

- 深圳全自動四向車解決方案 2025-12-07

- 廣州工廠四向車廠商排名 2025-12-07

- 湖北wms自動導航AGV 2025-12-07

- 北京字符檢測玻璃轉盤視覺篩選機推薦廠家 2025-12-07

- 蘇州新款PS柜 2025-12-07

- 貴州雙調速絕緣套管上漆生產線故障維修 2025-12-07

- 鄭州FESTO型倍速鏈阻擋氣缸價格哪家優惠 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07