蘇州智能四向車管理系統

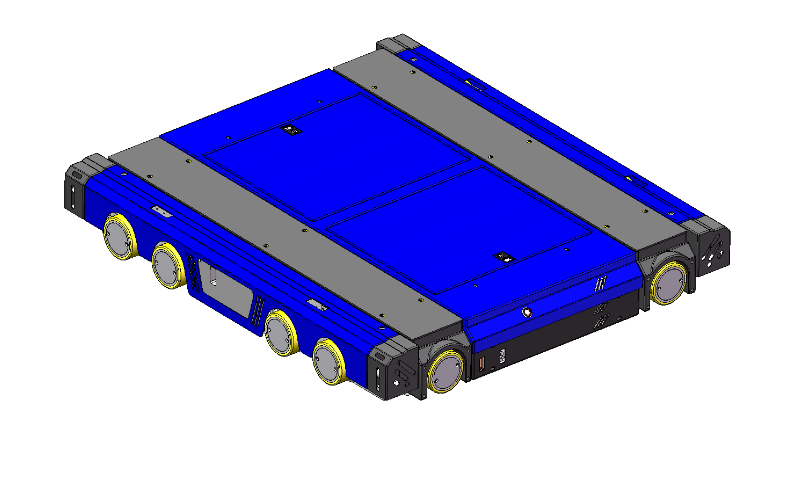

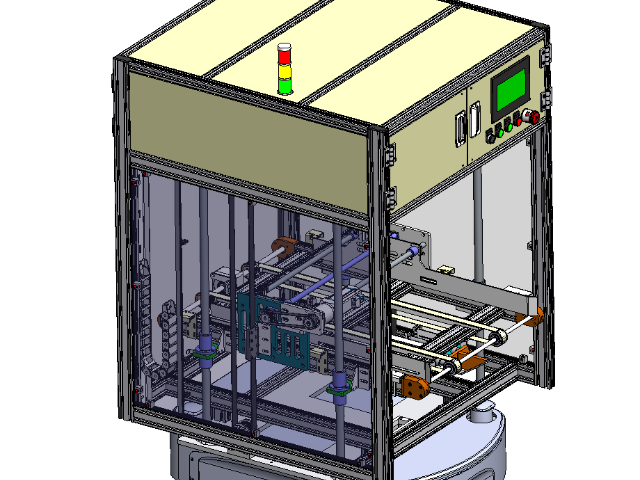

定制化四向車的防爆設計嚴格遵循 GB 3836.1-2021《性環境 第 1 部分:設備 通用要求》,主要防爆等級達 Ex d IIB T4 Gb,可在含有甲烷、丙烷等 IIB 類性氣體的環境中安全運行。設備的防爆改造覆蓋所有電氣部件與機械結構 —— 電機采用隔爆型設計(外殼防護等級 IP65,隔爆接合面間隙≤0.15mm),避免電火花外泄;控制箱采用增安型設計(內部填充惰性氣體,壓力維持在 0.2MPa),防止性氣體進入;機械部件(如齒輪、軸承)采用銅合金材質,避免摩擦產生火花。在化工倉儲場景中,某企業存儲乙醇(易燃易爆液體),傳統設備因無防爆設計,需在通風良好的室外作業,受天氣影響大;引入該定制化設備后,可在室內防爆區域直接作業,無需依賴通風設備,作業效率提升 30%。同時,設備還配備防爆型聲光報警裝置,當檢測到環境中性氣體濃度超過閾值(10% LEL)時,立即發出報警信號,同時自動停止作業并駛離危險區域;該企業運行 1 年來,未發生任何安全事故,完全滿足化工行業的防爆安全要求。四向車提升機具備與四向車的聯動控制功能,通過信號交互實現自動對接,無需人工干預。蘇州智能四向車管理系統

四向車穿梭車的多車協同能力依賴于集中調度系統的 “動態路徑規劃算法”。系統通過實時采集多臺設備的位置、電量、作業狀態等數據,基于 “短路徑 + 負載均衡” 原則分配任務 —— 當某一通道出現多車交匯時,系統會自動生成避讓路線,優先保障高優先級訂單(如緊急出庫訂單)的作業效率。在某快消品倉儲中心,10 臺四向車穿梭車協同運行時,集中系統可實時監控每臺設備的運行軌跡,通過動態調整作業順序,使通道擁堵率從傳統調度模式的 15% 降至 3% 以下。同時,系統支持 “斷點續作” 功能,若某臺設備突發故障,未完成任務會自動分配給空閑設備,確保倉儲吞吐量穩定 —— 該中心引入協同調度后,單日貨物吞吐量從 5000 托盤提升至 7200 托盤,且作業延誤率控制在 0.5% 以內。深圳化工四向車公司按用途分為托盤式、料箱式、定制化三類,按環境適配常溫(-25℃~40℃)與低溫機型。

四向車的技術雛形源于 20 世紀末的歐洲,當時歐洲倉儲行業面臨土地資源緊張、人工成本攀升的雙重壓力,傳統堆垛機 “一巷道一機” 的模式難以滿足密集存儲需求,四向車憑借 “多巷道穿梭” 特性應運而生。早期機型以輕載(500kg 以下)為主,只有適配常溫環境下的箱式貨物存儲,主要應用于食品、日化等快消行業。隨著全球物流智能化升級,四向車經歷了三次關鍵技術迭代:2010 年后突破重載技術,通過強化車體結構、升級驅動系統,實現 1.5-2 噸載重,適配汽車零部件、家電等重型物料;2015 年左右引入環境適配設計,通過選用耐低溫元器件、加裝防護涂層,推出可在 - 25℃~40℃區間運行的機型,覆蓋冷鏈、高溫車間場景;2020 年至今則向 “智能化集成” 演進,融入物聯網、AI 調度技術,實現與全產業鏈系統的對接。如今,四向車已從單一搬運設備升級為 “輕重載全覆蓋、多環境適配、全流程集成” 的解決方案主要,在全球智能倉儲設備市場的占比年均增長 18%,成為不同行業倉儲升級的標準化選擇。

四向車的場景適配性源于其靈活的運動特性與模塊化設計,能應對不同類型倉儲的結構限制。對于平庫(單層倉庫),四向車可通過密集貨架設計,將傳統平庫的空間利用率從 30% 提升至 60% 以上,無需新建立體倉庫即可增加存儲容量;對于樓庫(多層倉庫),四向車與提升機配合,可實現跨樓層作業,每層樓無需單獨配置搬運設備,降低設備投入成本;對于高庫(高度≥10m 的立體倉庫),四向車的毫米級定位精度與高速行駛能力,能適配高庫的垂直空間利用需求,配合高層貨架實現 “向空中要空間”;對于異形庫(如因建筑結構導致倉庫形狀不規則、梁柱密集的倉庫),四向車的路徑自學習算法可自動規避梁柱障礙,規劃比較好行駛路徑,避免空間浪費。在老倉改造場景中,四向車的優勢更為突出 —— 老倉普遍存在梁柱多、空間布局不規則、無法拆除重建的問題,傳統堆垛機因需固定巷道,難以利用梁柱間的狹窄空間;而四向車可通過靈活換向,在梁柱間的小通道(寬度只有 1.2m)內穿梭,將梁柱間的閑置空間轉化為存儲貨位。例如某食品老倉改造項目中,通過引入四向車系統,利用梁柱間空間新增存儲貨位 300 個,存儲容量提升 45%,改造成本只有為新建高庫的 1/3,實現老倉資源的比較大化利用。集成設備狀態監控模塊,可實時上傳速度、電量、故障等數據,支持遠程診斷。

立庫四向車的低溫適配能力通過 “耐低溫元器件 + 防護設計” 實現,主要部件均采用低溫型號 —— 伺服電機采用耐低溫繞組(工作溫度 - 40℃至 80℃),減速器填充低溫潤滑脂(適用溫度 - 30℃至 120℃),電池采用低溫鋰電池(放電溫度 - 25℃至 60℃),確保設備在 - 25℃至 5℃的冷鏈環境中穩定運行。在冷鏈立庫場景中,該設備可直接進入冷凍區(-18℃至 - 25℃)與冷藏區(0℃至 5℃)作業,無需人工干預。某食品企業的冷鏈立庫存儲冷凍食品(如速凍水餃、肉類),傳統設備在冷凍區運行 1 小時后,電池電量會下降 30%,且電機啟動困難;引入該設備后,在 - 20℃環境下連續作業 8 小時,電池電量只有下降 20%,電機啟動成功率 100%,無任何故障。此外,設備外殼采用 IP54 防護等級設計,可抵御冷鏈環境中的冷凝水與冰霜,避免元器件受潮損壞;同時,操作面板配備防霧顯示屏,即使在低溫高濕環境下,仍能清晰顯示作業狀態,方便維護人員監控,確保冷鏈倉儲作業的連續性與穩定性。調度系統具備多車協同、動態避障功能,可根據訂單優先級優化作業路徑。廣州智能四向車管理系統

檔案管理、圖書倉儲等精細場景,mini 四向車以小巧體型實現人工換層與準確存取。蘇州智能四向車管理系統

在立體倉儲系統中,四向車并非孤立運行,而是承擔 “物料搬運樞紐” 角色,通過與貨架、輸送線的深度協同構建閉環全自動流程。從硬件銜接來看,四向車適配的密集型貨架無需預留傳統叉車通道,巷道寬度可壓縮至 1.2-1.5 米(只有為傳統貨架通道的 1/3),且貨架高度可延伸至 12 米以上,垂直空間利用率有效提升;輸送線則作為 “進出庫橋梁”,將四向車與入庫口、出庫口、分揀臺無縫對接,貨物從入庫到存儲再到出庫,全程無需人工干預。這種系統級協同的主要價值在于打破 “設備孤島”,例如當貨物通過輸送線進入倉庫后,WCS 系統會自動指令四向車到指定位置接貨,再根據庫存優化算法將貨物運送至比較好貨架位,出庫時反向執行流程。相較于傳統倉儲,該系統可將空間利用率提升 50%-80%,尤其在城市主要區等土地成本高的場景中,能通過 “向空中要空間” 降低單位存儲成本,同時減少人工搬運環節,實現倉儲作業效率與空間價值的雙重比較大化。蘇州智能四向車管理系統

蘇州森合知庫機器人科技有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的機械及行業設備中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同蘇州森合知庫機器人科技供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 廣西自動導航AGVCTU 2025-12-07

- 蘇州新能源四向車車 2025-12-07

- 電商四向車公司 2025-12-07

- 全自動自動導航AGV行業 2025-12-07

- 深圳定制化四向車系統 2025-12-07

- 無人自動導航AGV官網 2025-12-07

- 深圳全自動四向車解決方案 2025-12-07

- 湖北wms自動導航AGV 2025-12-07

- 無人四向車自動叉車 2025-12-07

- 深圳電商四向車車 2025-12-07

- 山西購買琛鑫輕創營實訓用戶體驗 2025-12-07

- 閔行區實驗室家具誠信合作 2025-12-07

- 常州通用儀器儀表交易價格 2025-12-07

- 3型液壓力矩扳手螺栓安裝視頻 2025-12-07

- 浙江無框智能開關對比價 2025-12-07

- 沈陽耐腐蝕導熱油鍋爐廠家直銷 2025-12-07

- 杭州智能導熱油鍋爐價格 2025-12-07

- 貴州換熱器供應商家 2025-12-07

- 浙江撬裝干燥機應用案例 2025-12-07

- 浙江閥門廠家 2025-12-07