上海帶式真空連續干燥

從工藝流程看,帶式真空粉粒料低溫連續干燥機的自動化與管道化設計明顯提升了生產可控性。物料經進料泵輸送至真空艙后,通過旋轉布料器均勻分布于特氟龍履帶,履帶以0.1-5m/min的可調速度帶動物料穿越加熱區與冷卻區。在加熱階段,真空度控制在-0.08至-0.095MPa范圍內,水分沸點降至30℃以下,實現低溫快速脫水;冷卻區則通過循環冷水將物料溫度降至室溫,防止結塊。出料端配備的真空粉碎系統可根據需求調整顆粒目數,配合CIP在線清洗功能,確保設備無殘留污染。以食品行業為例,該設備在干燥高糖度果蔬粉時,既能避免美拉德反應導致的色澤劣變,又能通過分層履帶設計實現連續生產,單臺設備日處理量可達5噸,較真空烘箱效率提升8倍。此外,其密閉式結構有效防止粉塵外泄,符合環保要求,而PLC觸摸屏與多重保護裝置則保障了操作安全性,成為化工、電子等領域處理熱敏性粉粒料的理想選擇。閥門生產中,干燥機烘干閥門內部,確保密封性能良好。上海帶式真空連續干燥

該設備的自清理功能通過機械結構與流體動力學的協同作用實現。雙軸槳葉在旋轉過程中形成壓縮-膨脹的交替作用,當兩軸槳葉斜面接近時,物料被擠壓排出間隙水分;當斜面分離時,物料層膨脹松散,配合槳葉表面的洗刷效應,自動去除附著物。以納米碳酸鈣煅燒為例,設備在300℃導熱油加熱下,通過調節槳葉轉速(5-15rpm)和物料充滿度(80%-90%),可使物料在軸向呈活塞流運動,停留時間分布系數(CVD)控制在0.2以下,確保產品含水率均勻性。其獨特的密封結構與微負壓操作環境,使揮發性有機物(VOCs)排放濃度低于50mg/m3,遠低于國家標準。設備材質采用SUS304不銹鋼與Q235碳鋼復合結構,既保證耐腐蝕性又降低其制造成本。在某化工企業實際運行中,單臺KJG-110型設備年處理量達1.5萬噸,較傳統回轉圓筒干燥機節能28%,且粉塵排放量減少90%,展現出明顯的經濟與環境效益。這種技術突破為高濕高粘物料干燥提供了標準化解決方案,推動了干燥設備向高效、節能、環保方向的升級。上海帶式真空連續干燥水泥生產流程里,干燥機烘干原料,提升水泥強度和質量。

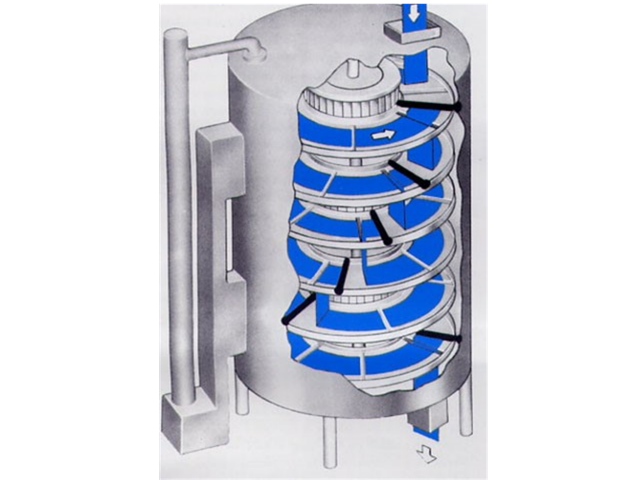

錐球型螺旋攪拌干燥機作為現代工業干燥領域的高效設備,其重要設計理念在于通過獨特的結構與運動方式實現物料的高效傳熱與均勻混合。以技術為例,該設備采用頂蓋、筒體與錐球型殼體法蘭連接形成的密閉容器,內部中心軸驅動螺旋攪拌裝置旋轉,帶動錐底物料形成三維立體運動軌跡。其創新點在于錐球型殼體與底攪拌裝置的球面相切設計,徹底消除了傳統干燥設備中常見的攪拌死角,確保物料在干燥過程中無殘留堆積。例如,在化工原料藥生產中,該結構可使熱敏性物料在30%—100%裝填率下實現100%加熱面積利用,干燥效率較雙錐回轉真空干燥機提升3—5倍。此外,設備外置的夾套加熱系統支持熱水、導熱油或低壓蒸汽多種熱源,配合真空泵抽吸水蒸氣,形成低溫蒸發環境。

筒錐管式組合過濾型過濾洗滌干燥機作為化工、制藥、食品等領域的重要設備,其設計融合了筒錐式結構與管式過濾系統的雙重優勢。該設備主體采用上圓筒、下錐體的組合形態,通過在圓筒體與錐體部位設置雙層加熱夾套,實現了對物料的精確溫控。其重要過濾系統采用管式布局,在錐體底部集成多層孔板與復合過濾介質,配合變角度變導程空心螺旋攪拌裝置,形成動態過濾機制。在過濾階段,螺旋攪拌器以30-60轉/分鐘的轉速帶動濾餅層持續更新,使物料在0.1-1毫米孔徑的濾網表面形成薄層濾餅,過濾效率較傳統平板設備提升2-3倍。洗滌環節通過頂部噴淋系統施加0.5-1.5兆帕壓力的洗滌液,結合螺旋攪拌器的三維翻動作用,實現物料與雜質的高效分離。干燥階段則通過筒體夾套、錐體夾套、空心軸及螺旋葉片的同步加熱,配合頂部真空系統形成-0.098至0.3兆帕的負壓環境,使物料在50-150℃范圍內完成低溫密閉干燥。這種結構組合使單臺設備處理量可達數立方米/小時,特別適用于高粘度、熱敏性物料的連續化生產。橡膠生產流程里,干燥機烘干橡膠原料,提升橡膠制品品質。

從技術原理層面看,螺旋真空干燥機的創新集中于熱傳導效率與物料運動模式的雙重優化。以真空雙螺旋空心槳葉干燥機為例,其雙螺旋結構通過公轉與自轉的復合運動,使物料在筒體內形成三維渦流。這種設計不僅增大了熱接觸面積——空心槳葉內部通入導熱油時,傳熱面積可達傳統夾套式的1.8倍,更通過螺旋角度的動態調整實現了物料的自清潔。例如,臥式機型在處理高粘度聚合物時,通過螺旋葉片的拋光處理與轉速變頻控制,將物料粘壁率從12%降至0.3%,明顯減少了清洗頻次。在能源利用方面,該設備采用閉式循環系統,通過冷凝器回收98%以上的水蒸氣,配合熱泵技術實現余熱再利用,使單位能耗較開放式干燥機降低45%。實際應用中,某電池材料企業采用該技術后,正極材料干燥的單位電耗從1.2kWh/kg降至0.65kWh/kg,年節約電費超200萬元。這種技術迭代不僅推動了干燥工藝的綠色轉型,更為高附加值產品的規模化生產提供了設備支撐。真空干燥機利用減壓環境加速濕分蒸發,適用于熱敏性物料的深度干燥處理。上海帶式真空連續干燥

干燥機的控制系統需具備溫度梯度控制功能,確保升溫過程符合物料特性曲線。上海帶式真空連續干燥

冷凍干燥機的技術演進正朝著智能化、節能化、規模化方向持續突破。在制藥行業,新型凍干機采用層流潔凈技術配合在線粒子監測系統,將無菌保證水平提升至ISO 5級標準,完全滿足FDA和EMA對無菌制劑生產的嚴苛要求。同時,設備制造商通過優化熱交換器結構與真空泵組配置,使能效比較傳統機型提升30%以上,以某型10㎡凍干機為例,單批次干燥能耗從120kWh降至85kWh,年節約電費可達數萬元。在食品加工領域,連續式凍干生產線的出現顛覆了傳統批次式作業模式,通過物料輸送帶與真空艙體的動態耦合,實現每小時處理500kg物料的連續化生產,產能較間歇式設備提升5倍以上。上海帶式真空連續干燥

- 長春帶式過濾 2025-12-09

- 廣東球錐形葉輪螺旋攪拌干燥 2025-12-09

- 板式密閉式過濾產品 2025-12-09

- 溫州脈沖干燥 2025-12-09

- 上海帶式真空連續干燥 2025-12-08

- 轉鼓結晶器外形圖 2025-12-08

- 呼和浩特板式精密過濾 2025-12-08

- 湖北結晶 2025-12-08

- 單錐真空干燥生產公司 2025-12-08

- 回轉式過濾洗滌干燥廠家 2025-12-08

- SustainX 低粘度PCR生產企業 2025-12-09

- 紹興PC塑膠配色廠家 2025-12-09

- 貴陽耐高溫環氧樹脂制造技術 2025-12-09

- 河北染料公司 2025-12-09

- 甘肅消毒苯扎氯氨作用 2025-12-09

- 河南壽命長溶劑清洗劑可靠 2025-12-09

- 錫山區國產碳纖維制品價目 2025-12-09

- 安微叔丁酚哪家好 2025-12-09

- 延邊JB-301立德粉是什么 2025-12-09

- 吳中區挑選微孔發泡聚偏氟乙烯圖片 2025-12-09