北京帶式真空干燥廠家

冷凍干燥機作為現代工業與科研領域的關鍵設備,其重要價值在于通過獨特的凍干工藝實現物質的高效脫水與活性保留。該設備的工作原理基于水的三相變化特性,首先將含水物料在低溫環境下凍結成固態,隨后在真空環境中通過升華作用直接去除冰晶,經解析干燥階段脫除殘留結合水。這一過程有效避免了傳統熱風干燥導致的物料收縮、變色及營養成分流失問題,尤其適用于熱敏性物質如生物制品、藥用活性成分、高級食品原料的處理。以疫苗生產為例,冷凍干燥技術可將液態疫苗轉化為固態粉末,明顯提升其熱穩定性,使疫苗在4℃-8℃條件下儲存期從數周延長至數年,為全球疫苗可及性提供技術保障。在食品工業領域,凍干技術能夠完整保留果蔬的維生素、花青素等活性物質,制成的凍干水果脆片復水后即可恢復新鮮狀態,滿足現代消費者對健康與便捷的雙重需求。設備結構方面,現代冷凍干燥機通常集成預凍系統、真空艙體、加熱系統及冷凝器四大模塊,通過PLC控制系統實現溫度、壓力、時間的精確調控,確保不同物料均能獲得很好的干燥曲線。洗滌劑生產中,干燥機處理洗滌劑原料,制成合格產品。北京帶式真空干燥廠家

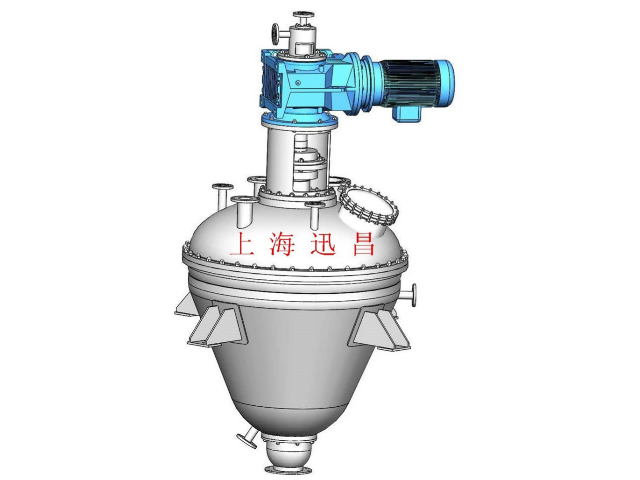

單錐式真空干燥機是現代制藥、化工及食品行業中不可或缺的高效干燥設備。其獨特的設計結合了單錐形容器與真空技術,不僅大幅提升了物料干燥的均勻性和效率,還有效避免了物料在干燥過程中的氧化和污染問題。這種干燥機通過內部攪拌器的旋轉,使物料在容器內不斷翻滾,從而實現了熱量的均勻傳遞和水分的快速蒸發。同時,真空環境降低了水分的沸點,使得干燥溫度得以降低,保護了熱敏性物料的品質。此外,單錐式真空干燥機的操作簡便,自動化程度高,能夠大幅度減少人工干預,提高生產效率。其密封性能優異,確保了干燥過程的無菌環境,滿足了GMP等高標準生產要求。無論是從干燥效率、產品品質,還是從操作便捷性和生產安全性來看,單錐式真空干燥機都是現代工業生產中的理想選擇,為眾多行業的持續發展和創新提供了堅實的技術支持。福建連續干燥食用菌種植后,干燥機烘干菌菇,制成干貨提升附加值。

在食品行業應用中,該設備通過精確控制水分活度,明顯延長了堅果、果脯等產品的保質期,同時其低溫干燥特性保留了物料原有的色澤與口感。值得注意的是,脈沖干燥機產生的尾氣溫度較傳統設備低40-60℃,配合熱回收裝置可將廢熱用于預熱進料空氣,形成閉環能源利用系統。據測算,一套日處理20噸物料的脈沖干燥生產線,年可減少二氧化碳排放約120噸,相當于種植6000棵樹的環境效益。隨著材料科學的進步,新型陶瓷纖維內膽與耐磨流化板的采用,使設備壽命延長至10年以上,維護成本降低40%,進一步推動了其在全球市場的普及應用。

設備結構的優化創新進一步拓展了方型真空干燥機的應用邊界。傳統設備存在的干燥不均問題,通過烘架布熱方式的改進得到根本性解決。某企業研發的八層并列交錯進水系統,使熱水從底層與頂層同步進入,配合頂板U型加熱盤管,將箱體內溫差控制在2℃以內。這種設計在果蔬脆片加工中效果明顯,某食品廠應用后,薯片含水率標準差從1.8%降至0.5%,維生素C保留率突破92%。針對高濕度物料,增加的空氣驅趕裝置通過氮氣脈沖技術,在干燥后期將物料表層積聚的水汽快速驅離,使單批次干燥時間縮短35%。在化工領域,該技術成功應用于易氧化聚合物干燥,配合熱能回收系統,將蒸汽余熱用于預熱進料,使綜合能耗降低28%。設備背部的標準視鏡孔與溫度檢測接口,更支持外接數據采集系統,實現干燥曲線實時監控,為工藝優化提供精確依據。昆蟲蛋白加工廠,干燥機烘干昆蟲,制成高蛋白飼料。

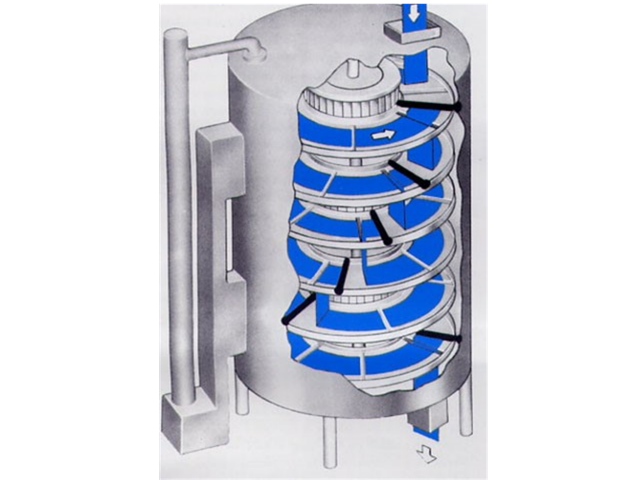

球錐形葉輪螺旋攪拌干燥機作為現代工業干燥領域的創新設備,其重要設計融合了球錐形葉輪的幾何優勢與螺旋攪拌的動態特性。該設備主體采用立式錐形筒體結構,底部錐角設計經過流體力學優化,既確保物料在重力作用下自然向中心匯聚,又通過球錐形葉輪的特殊曲面實現三維空間內的剪切、擴散與對流運動。以DLG-2000型設備為例,其葉輪采用非對稱雙螺旋結構,主螺旋導程控制在筒體直徑的0.6倍,配合副螺旋的逆向旋轉,使物料在垂直方向形成上升-拋落-回流的循環路徑。這種設計突破了傳統雙錐回轉干燥機只依賴筒體旋轉的局限,通過葉輪公轉與自轉的復合運動,使物料接觸面積提升40%,干燥效率達到同等規格設備的3-5倍。在醫藥中間體生產中,該設備可實現裝填率100%條件下的高效傳熱,熱媒通過空心軸與螺旋葉片的循環系統,使物料內部溫度均勻性誤差控制在±1.5℃以內,有效避免了熱敏性物料的晶型破壞。廂式干燥機通過可調節的擱板間距,適應不同粒度物料的靜態干燥需求。北京帶式真空干燥廠家

噴霧干燥機將液態物料霧化成微粒,與熱風直接接觸完成瞬間干燥的連續工藝。北京帶式真空干燥廠家

該設備的創新技術集中體現在傳動系統與密封結構的突破性設計上。頂部驅動裝置采用變頻調速電機與平行斜齒輪減速機的組合,通過動態扭矩傳感器實時監測攪拌阻力,自動調整轉速以適應不同物料的流變特性。例如在處理高粘度農藥原藥時,系統可將轉速從常規的60r/min提升至120r/min,同時通過葉輪表面的特氟龍涂層降低摩擦系數,確保攪拌功率消耗較傳統設備降低35%。密封方面采用雙級機械密封與氮氣保護系統的協同設計,在真空度-0.095MPa條件下,泄漏率控制在≤1×10??Pa·m3/s,滿足FDA認證的GMP無菌要求。實際應用數據顯示,在三元材料前驅體干燥中,該設備可使水分含量從12%降至0.5%的時間縮短至傳統設備的1/3,且產品粒度分布D50誤差控制在±2μm以內。使用報告顯示,其原料藥生產線通過改用該設備后,單批次干燥時間從8小時壓縮至2.5小時,年節約蒸汽成本達120萬元,同時因減少物料結塊導致的返工率下降78%,充分驗證了球錐形葉輪螺旋攪拌干燥機在提升生產效率與產品質量方面的明顯優勢。北京帶式真空干燥廠家

- 長春帶式過濾 2025-12-09

- 廣東球錐形葉輪螺旋攪拌干燥 2025-12-09

- 板式密閉式過濾產品 2025-12-09

- 溫州脈沖干燥 2025-12-09

- 上海帶式真空連續干燥 2025-12-08

- 轉鼓結晶器外形圖 2025-12-08

- 呼和浩特板式精密過濾 2025-12-08

- 湖北結晶 2025-12-08

- 單錐真空干燥生產公司 2025-12-08

- 回轉式過濾洗滌干燥廠家 2025-12-08

- 河南壽命長溶劑清洗劑可靠 2025-12-09

- 錫山區國產碳纖維制品價目 2025-12-09

- 安微叔丁酚哪家好 2025-12-09

- 延邊JB-301立德粉是什么 2025-12-09

- 吳中區挑選微孔發泡聚偏氟乙烯圖片 2025-12-09

- 鈦白粉進口產型號哪個好 2025-12-09

- 改性環氧膠Permabond綠色環保 2025-12-09

- 溫州光伏光纜料供應 2025-12-09

- 陜西苯并噁嗪廠家推薦 2025-12-09

- 江蘇石膏脫模劑廠家供應 2025-12-09