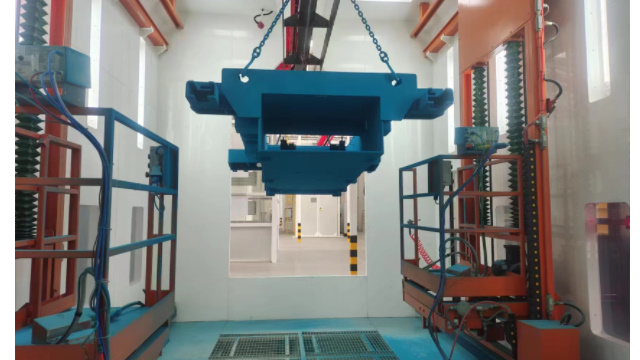

廣東加工涂裝生產線

噴漆機器人的日常基礎保養是維持其高效運行的關鍵。每日作業前,需對機器人本體進行外觀檢查,查看機械臂表面是否存在漆霧堆積、油污殘留,及時用干凈的軟布配合**清潔劑擦拭,避免漆霧固化后影響關節活動。檢查各軸關節的潤滑脂油位,若低于標準刻度需及時補充,防止干磨造成機械損傷;同時,手動轉動關節,感受其運轉是否順暢,若存在卡頓需立即排查。對噴槍的噴孔進行目視檢查,***周邊殘留的干結涂料,防止堵塞影響霧化效果;檢查噴槍與機器人的連接部位,確保固定螺栓無松動。此外,每日記錄機器人的運行參數,如噴涂壓力、流量、運動軌跡偏差值等,通過對比分析,可及時發現潛在異常,保障機器人在當日作業中穩定噴涂,減少因設備問題導致的次品率。集成預處理、噴涂、烘干工序,自動化作業,適配多材質工件,涂層美觀防腐,效率高。廣東加工涂裝生產線

電氣控制系統是生產線的“大腦”,每日需檢查PLC控制柜、變頻器的運行狀態,觀察顯示屏參數是否異常;清理控制柜內的灰塵,防止短路。每周檢查電氣線路的接線端子是否松動,緊固螺絲;檢測電機、傳感器的絕緣電阻,確保安全運行。每月對配電柜進行***除塵,使用**工具清理散熱風扇葉片;校準溫度控制器、時間繼電器等元件。每季度邀請專業電工對整個電氣系統進行檢測,更換老化的電線、接觸器,升級控制系統程序,通過定期維護,可降低電氣故障發生率,保障生產線自動化運行的可靠性。全自動涂裝生產線費用是多少紅外預熱 + 熱風固化的組合設備,加速粉末熔融,節能高效縮短涂裝周期。

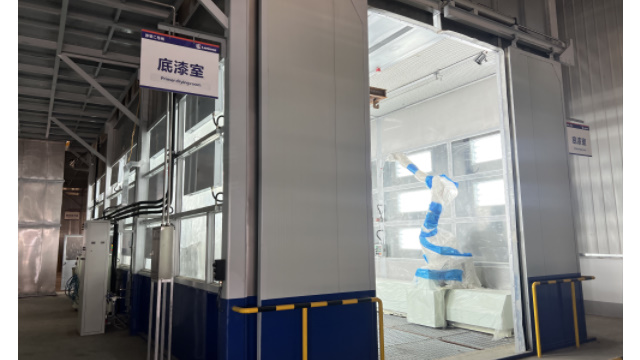

工程機械長期在嚴苛環境下作業,對涂層耐磨性要求極高。高耐磨防護型噴漆涂裝生產線專為滿足這一需求而生,采用“雙層底漆+厚膜面漆”的特殊涂裝工藝。前處理階段,通過拋丸除銹工藝使工件表面粗糙度達到Rz60-100μm,增強涂層附著力;底漆噴涂選用環氧富鋅底漆,干膜鋅含量≥80%,有效提升防腐性能。面漆采用雙組分聚氨酯耐磨漆,配備高壓無氣噴涂設備,可一次性成膜200-300μm,硬度達到3H,耐沖擊性超50kg?cm。經該生產線處理的挖掘機鏟斗、裝載機臂架等部件,可抵御碎石沖擊與泥沙磨損,在礦山、基建等惡劣工況下,涂層使用壽命延長至8-10年,***降低設備維護成本。

節能降耗型噴漆涂裝生產線從多個環節入手,降低生產能耗。烘干系統采用紅外輻射與熱風循環結合的復合加熱方式,紅外輻射可實現工件的快速預熱,熱風循環確保溫度均勻,相比傳統熱風烘干節能40%。供漆系統采用智能供漆技術,根據噴涂需求精確供漆,減少涂料浪費。同時,生產線配備能量回收裝置,將烘干過程產生的余熱用于前處理工序的加熱,以及壓縮空氣系統的余熱回收用于預熱空氣。此外,優化設備運行邏輯,如在非滿負荷生產時自動降低設備功率,進一步降低能耗,幫助企業實現綠色低碳生產。全自動流水線作業,集預處理、噴粉、固化于一體,生產效率高且涂層均勻。

噴粉室是生產線的**區域,日常需檢查噴粉室內氣流是否穩定,避免粉末堆積引發安全隱患。每日清理回收系統的濾芯表面粉末,使用壓縮空氣從濾芯內側向外吹掃,嚴禁使用尖銳工具刮擦。每周檢查旋風分離器與濾芯的連接密封性,防止粉末泄漏;同時檢測粉末回收風機的風壓與風量,確保回收效率。每月拆卸濾芯進行深度清洗,采用**清洗劑浸泡后超聲波清洗,晾干后檢測其透氣性,若性能下降及時更換。每季度對噴粉室內部進行***清潔,打磨修復磨損的內壁涂層,校準粉末輸送管道的流量傳感器,通過定期維護,可使粉末回收率保持在95%以上,降低涂料損耗。粉末噴涂生產線通過靜電吸附與高溫固化,形成耐磨涂層,適用于五金制品。廣東加工涂裝生產線

紅外預熱 + 熱風固化組合,縮短固化時間,節能高效,提升生產線產能。廣東加工涂裝生產線

除對各設備單體保養外,每月需對生產線進行一次整體聯動調試。檢查各設備之間的信號傳輸是否順暢,測試生產線啟停、急停功能是否靈敏;模擬不同工況下的生產流程,觀察設備協同作業的穩定性。每季度組織技術人員對生產線進行***評估,分析設備運行數據,制定針對性的優化方案;對操作人員進行技能培訓,強化設備保養意識與操作規范。每年對生產線進行一次深度保養,更換所有易損件,對設備進行***清潔、噴漆防腐,通過系統性的整體保養,可延長生產線使用壽命3-5年,提升綜合生產效率。廣東加工涂裝生產線

- 天津涂裝生產線哪里買 2025-12-08

- 陜西環保設備交易價格 2025-12-08

- 廣西噴砂房24小時服務 2025-12-08

- 機械環保設備功能 2025-12-08

- 使用噴砂房服務熱線 2025-12-08

- 江西個性化噴砂房 2025-12-08

- 甘肅噴砂房怎么用 2025-12-08

- 河北常見噴砂房 2025-12-08

- 天津國產拋丸機24小時服務 2025-12-08

- 浙江比較好的拋丸機常見問題 2025-12-08

- 青海點型四合一氣體檢測儀按需設計 2025-12-08

- 西南J1772放電槍安裝 2025-12-08

- 江西螺桿型空氣壓縮機 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08