環保涂裝生產線一般多少錢

智能監控與預警生產線運用物聯網與大數據技術,實現生產過程的智能管理。生產線部署溫度、壓力、流量等各類傳感器,實時采集設備運行數據與工藝參數,并上傳至**控制系統。通過數據分析模型,系統可預測設備故障,如提前識別噴涂機器人的軸承磨損、烘干爐的加熱管老化等問題,發出預警并提供維修建議,減少停機時間。同時,系統還能分析涂裝質量數據,優化工藝參數,如根據環境濕度調整噴漆壓力,確保涂層質量穩定。這種智能化管理模式,提升了生產效率與產品合格率,降低企業運維成本。數字孿生技術賦能的生產線,優化參數提升穩定性,保障涂裝質量與合格率。環保涂裝生產線一般多少錢

環保設備是企業合規生產的關鍵,每日需檢查粉塵處理設備的運行噪音與振動,觀察煙囪排放口是否有異常粉塵。每周清理脈沖除塵器的灰斗,防止積灰過多影響吸力;檢查脈沖閥的噴吹效果,確保濾芯清灰徹底。每月拆卸檢測活性炭吸附裝置的吸附性能,若達標率低于80%及時更換;清理廢氣處理設備的噴淋塔填料,防止堵塞。每季度對環保設備進行***檢測,校準粉塵濃度監測儀、廢氣分析儀;檢查風機葉輪的磨損情況,修補防腐涂層,通過定期維護,確保環保設備長期穩定運行,避免環保超標風險。陜西附近哪里有涂裝生產線防爆設計配粉塵濃度監測,確保易燃易爆環境安全,適合金屬工件批量噴涂。

噴粉涂裝生產線通過多重途徑降低企業生產成本。一方面,粉末涂料的高回收率與零溶劑使用,大幅減少了涂料損耗與原料采購成本;另一方面,自動化生產模式減少了人工操作環節,降低人力成本與勞動強度。此外,生產線的節能設計也不容忽視,例如余熱回收技術將固化爐排出的高溫氣體二次利用,用于前處理工件的預烘干,節能效率可達30%以上;智能溫控系統精細控制固化爐溫度,避免能源浪費。長期來看,噴粉生產線憑借高效的資源利用與較低的運營成本,為企業創造***的經濟效益。

噴粉涂裝生產線通過全自動化設計與科學的工藝流程,***提升生產效率。從工件上料、前處理、噴粉到固化,各環節緊密銜接,采用智能輸送系統與PLC控制系統,實現生產流程的連續化與自動化運行。以汽車零部件涂裝為例,配備多軸機器人噴涂的噴粉生產線,每小時可處理數百件復雜形狀的工件,日均產能較傳統人工噴涂提升3-5倍。同時,快速換粉系統可在10分鐘內完成不同顏色粉末的切換,靈活應對多樣化訂單需求,有效縮短生產周期,幫助企業快速響應市場,提升訂單交付能力。模塊化設計可按需調整工序,適配不同產能,后期升級改造便捷,靈活性強。

對于追求***涂裝的企業而言,噴粉涂裝生產線是不可或缺的**設備。其前處理系統采用多級噴淋+表調工藝,能有效提升工件表面活性,增強涂層附著力;噴粉環節配備往復式噴涂機與自動供粉系統,實現連續穩定作業,日均產能可達數千件;烘干固化階段,采用紅外輻射與熱風循環相結合的加熱方式,升溫迅速且溫度場均勻,大幅縮短固化時間。此外,生產線集成智能質檢模塊,通過在線涂層測厚儀與視覺檢測系統,實時監測涂層厚度與外觀質量,不合格產品自動剔除,確保每一件成品都達到國際**的涂裝標準。隧道式固化爐提供恒溫環境,保障粉末完全熔融流平,增強涂層附著力。浙江進口涂裝生產線

粉末噴涂生產線通過靜電吸附與高溫固化,形成耐磨涂層,適用于五金制品。環保涂裝生產線一般多少錢

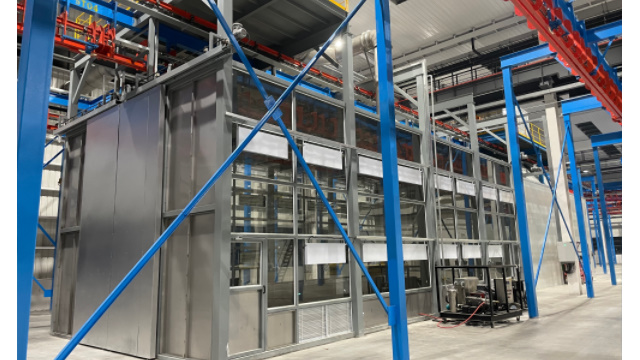

針對挖掘機履帶底盤、起重機主梁等大型工程機械構件,大型構件**噴漆涂裝生產線優化設計。生產線采用超大型噴涂室,可容納**長25米、**重50噸的工件。噴涂設備配備大功率高壓無氣噴涂機,單***出漆量達15L/min,確保大面積快速上漆。烘干系統采用移動式熱風爐,可跟隨工件移動進行分段加熱,溫度均勻性控制在±3℃,避免因構件過大導致的加熱不均問題。輸送系統采用重型地軌車,承重能力強且運行平穩。該生產線大幅提升大型構件的涂裝效率與質量,減少因構件尺寸帶來的涂裝難題。環保涂裝生產線一般多少錢

- 天津涂裝生產線哪里買 2025-12-08

- 陜西環保設備交易價格 2025-12-08

- 機械環保設備功能 2025-12-08

- 使用噴砂房服務熱線 2025-12-08

- 江西個性化噴砂房 2025-12-08

- 甘肅噴砂房怎么用 2025-12-08

- 河北常見噴砂房 2025-12-08

- 天津國產拋丸機24小時服務 2025-12-08

- 浙江比較好的拋丸機常見問題 2025-12-08

- 大型噴砂房大概多少錢 2025-12-08

- 湖南微型絲桿滑臺生產廠家 2025-12-08

- 吉林12V全直流變頻房車空調 2025-12-08

- 惠山區本地壓鑄式液冷裝置哪個好 2025-12-08

- 揚州中走絲線切割生產廠家 2025-12-08

- 新疆真空熱處理行業用真空系統 2025-12-08

- 秦淮區消音器牌子 2025-12-08

- 河北機械4軸平面度檢查擺盤機維修電話 2025-12-08

- 泰州鈦反應釜現貨 2025-12-08

- 安徽常見起重設備安裝 2025-12-08

- 山東國產自動組裝機 2025-12-08