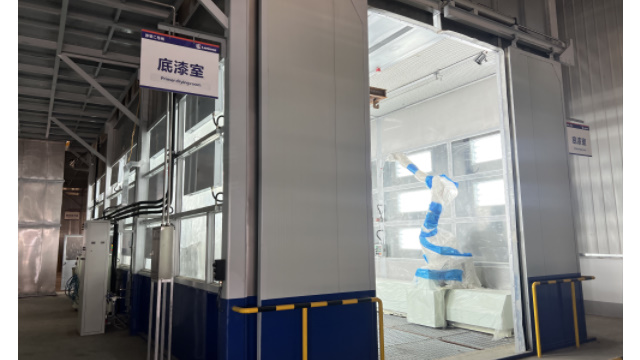

內蒙古大型涂裝生產線

每周對供漆系統進行深度維護,能及時發現并解決潛在問題。首先拆卸供漆管道的過濾器,***內部積聚的漆皮、顆粒等雜質,仔細檢查濾網是否存在破損,一旦發現破損需立即更換,避免未過濾的雜質進入噴槍影響噴涂效果。對供漆泵進行***檢測,聽其運行聲音判斷是否存在異常振動或噪音,拆開泵體檢查內部密封件磨損情況,及時補充或更換潤滑油脂,確保泵體運行順暢。檢查攪拌器的攪拌效果,若涂料出現分層或沉淀現象,需調整攪拌器轉速或檢修設備。同時,對儲漆罐的攪拌槳葉進行清潔,防止涂料結塊影響攪拌均勻性。每周的深度維護可有效預防供漆系統故障,保證涂料供應的穩定性和均勻性。防爆設計 + 氣體監測,保障易燃易爆環境安全,同時集成廢氣處理實現達標排放。內蒙古大型涂裝生產線

前處理設備作為噴粉涂裝的***道工序,其性能直接影響涂層附著力。每日需檢查噴淋泵、加熱管運行狀態,及時清理槽體濾網,防止雜質堵塞噴頭。每周應對脫脂槽、磷化槽進行PH值檢測與藥劑濃度調整,確保處理效果穩定;同時檢查槽體是否存在滲漏,及時修補防腐涂層。每月拆卸清洗噴淋管道,***內部水垢與淤積物;對超聲波清洗設備的換能器進行檢測,確保其振動頻率正常。每季度對整個前處理系統進行***檢查,更換老化的密封件、管道閥門,校準溫度傳感器、液位計等儀表,通過系統性保養,延長設備使用壽命,保障前處理工藝的精細性。內蒙古大型涂裝生產線集成預處理、噴涂、烘干工序,自動化作業,適配多材質工件,涂層美觀防腐,效率高。

智能監控與預警生產線運用物聯網與大數據技術,實現生產過程的智能管理。生產線部署溫度、壓力、流量等各類傳感器,實時采集設備運行數據與工藝參數,并上傳至**控制系統。通過數據分析模型,系統可預測設備故障,如提前識別噴涂機器人的軸承磨損、烘干爐的加熱管老化等問題,發出預警并提供維修建議,減少停機時間。同時,系統還能分析涂裝質量數據,優化工藝參數,如根據環境濕度調整噴漆壓力,確保涂層質量穩定。這種智能化管理模式,提升了生產效率與產品合格率,降低企業運維成本。

噴粉涂裝生產線在設計時充分考慮安全因素,為生產作業提供可靠保障。干式噴粉室采用防爆設計,配置粉塵濃度監測系統,當室內粉塵濃度超過安全閾值時,自動啟動報警與通風裝置,防止粉塵風險;固化爐配備超溫保護、漏電保護等多重安全防護裝置,確保設備運行安全。此外,生產線的自動化操作減少了工人與涂料、高溫設備的直接接觸,降低職業健康危害。人機工程學設計優化操作界面與設備布局,使工人操作更加便捷、舒適,有效減少因人為操作失誤導致的安全事故,營造安全的生產環境。集成廢氣處理的環保生產線,實現 VOCs 達標排放,符合綠色生產要求。

噴粉涂裝生產線作為現**面處理領域的**裝備,以高效、環保、質量的涂裝工藝,為各類工業產品披上堅固美觀的防護外衣。該生產線涵蓋前處理、噴粉、固化等**環節,前處理階段通過脫脂、水洗、磷化等工序,徹底***工件表面雜質,形成致密的磷化膜,為后續噴涂奠定基礎;噴粉環節采用靜電噴涂技術,在高壓電場作用下,粉末涂料均勻吸附于工件表面,實現零排放、高利用率;***通過高溫固化,使粉末熔融流平,形成平整、耐磨、耐腐蝕的涂層。全流程自動化設計,有效提升生產效率,降低人工成本,廣泛應用于汽車零部件、家電制造、金屬家具等行業。UV 固化 / 紅外烘干加速干燥,縮短周期,適配 3C 產品等快速涂裝場景,提升產能。內蒙古大型涂裝生產線

采用靜電粉末噴涂工藝,粉末回收率高,涂層耐磨抗腐蝕,節能環保。內蒙古大型涂裝生產線

智能調色與混線生產型噴漆涂裝生產線解決了工程機械多顏色、多品種生產的難題。生產線配備智能調色系統,可根據訂單要求快速調配出準確的顏色,顏色匹配精度達ΔE≤1。噴涂機器人支持自動換色功能,換色時間短至3分鐘,且具備防混色設計,確保不同顏色涂料之間不相互污染。輸送系統與控制系統協同工作,可實現不同顏色、不同類型工件的混線生產,通過智能排產算法,優化生產順序,提高生產效率。該生產線適用于工程機械企業小批量、多品種、多顏色的生產需求,幫助企業靈活應對市場變化,提升生產靈活性與客戶滿意度。內蒙古大型涂裝生產線

- 甘肅環保設備操作 2025-12-06

- 加工涂裝生產線一般多少錢 2025-12-06

- 天津噴砂房廠家電話 2025-12-06

- 云南節能拋丸機哪個好 2025-12-06

- 廣西進口拋丸機售后服務 2025-12-06

- 自動拋丸機設計 2025-12-06

- 云南自動化拋丸機費用 2025-12-06

- 云南附近哪里有拋丸機設計 2025-12-06

- 廣東涂裝生產線市場價 2025-12-06

- 環保涂裝生產線電話 2025-12-06

- 西安研磨機定制 2025-12-06

- 江蘇通用變風量閥有幾種 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 南京高性價比高效電機怎么賣 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 天津搖擺機自動噴涂設備工廠 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06