山西涂裝生產線市面價

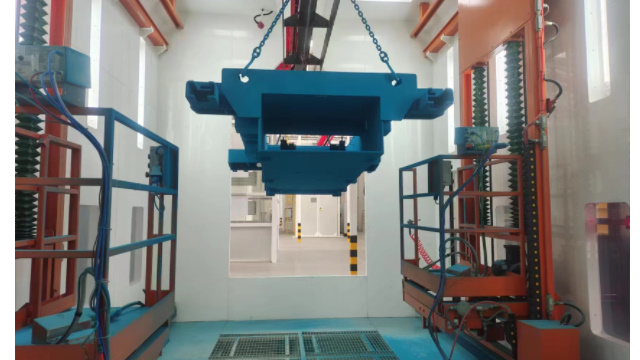

噴粉涂裝生產線憑借先進的技術工藝,能夠打造出高質量的涂層效果。前處理階段的脫脂、磷化等工序,有效***工件表面雜質并形成粗糙的磷化膜,***增強涂層附著力;靜電噴涂技術使粉末涂料在高壓電場作用下均勻吸附于工件表面,確保涂層厚度均勻一致;高溫固化環節采用熱風循環或紅外輻射技術,精細控制溫度與時間,使粉末充分熔融流平,形成致密、平整的涂層。經該生產線處理的產品,涂層附著力達0級標準,鹽霧測試超1000小時無銹蝕,同時可實現高光、啞光、砂紋等多樣化表面效果,兼顧防護性能與美觀度,提升產品市場競爭力。噴漆涂裝生產線含預處理、噴涂、烘干等工序,自動化完成工件表面涂裝,適用于多行業。山西涂裝生產線市面價

供漆系統的穩定運行是保障噴漆質量的基礎,日常保養需注重細節。每日開工前,需仔細檢查儲漆罐的液位,及時補充涂料以避免空罐運行,同時清理儲漆罐頂部灰塵與雜質,防止異物混入污染涂料。觀察供漆管道壓力表數值,確保壓力處于工藝要求的穩定區間,若壓力異常波動,需立即排查管道堵塞或閥門故障。作業結束后,用**清洗劑對噴槍進行清洗,防止涂料殘留干結堵塞噴孔;對供漆泵進行表面清潔,檢查泵體密封性,若發現滲漏應及時處理。此外,每日還需記錄供漆系統的運行參數,為后續維護提供數據支持,通過每日的精細保養,可有效減少噴涂過程中因供漆不穩定導致的流掛、顆粒等缺陷。多功能涂裝生產線哪個好針對異形件的多角度噴涂生產線,確保復雜結構表面均勻上漆無遺漏。

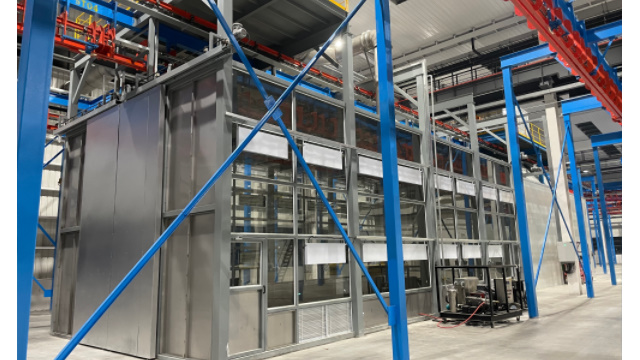

智能調色與混線生產型噴漆涂裝生產線解決了工程機械多顏色、多品種生產的難題。生產線配備智能調色系統,可根據訂單要求快速調配出準確的顏色,顏色匹配精度達ΔE≤1。噴涂機器人支持自動換色功能,換色時間短至3分鐘,且具備防混色設計,確保不同顏色涂料之間不相互污染。輸送系統與控制系統協同工作,可實現不同顏色、不同類型工件的混線生產,通過智能排產算法,優化生產順序,提高生產效率。該生產線適用于工程機械企業小批量、多品種、多顏色的生產需求,幫助企業靈活應對市場變化,提升生產靈活性與客戶滿意度。

高精度控膜生產線聚焦工程機械涂層質量的精細把控,確保涂層厚度均勻、性能穩定。噴涂系統配備高精度齒輪計量泵與壓力傳感器,將噴漆流量和壓力波動控制在±1%以內,配合空氣輔助無氣噴涂技術,使涂層厚度誤差控制在±5μm。在線檢測環節部署多臺光學膜厚儀與色差儀,實時監測涂層厚度與顏色,一旦出現偏差,系統自動反饋并調整噴涂參數。此外,輸送系統的定位精度達±1mm,防止工件晃動影響噴涂效果。經該生產線處理的工程機械部件,不僅外觀平整光滑,且涂層性能一致性高,有效提升產品品質與品牌形象。防爆設計 + 氣體監測,保障易燃易爆環境安全,同時集成廢氣處理實現達標排放。

電氣控制系統是生產線的“大腦”,每日需檢查PLC控制柜、變頻器的運行狀態,觀察顯示屏參數是否異常;清理控制柜內的灰塵,防止短路。每周檢查電氣線路的接線端子是否松動,緊固螺絲;檢測電機、傳感器的絕緣電阻,確保安全運行。每月對配電柜進行***除塵,使用**工具清理散熱風扇葉片;校準溫度控制器、時間繼電器等元件。每季度邀請專業電工對整個電氣系統進行檢測,更換老化的電線、接觸器,升級控制系統程序,通過定期維護,可降低電氣故障發生率,保障生產線自動化運行的可靠性。模塊化設計的生產線可按需增減工序,適配不同產能,方便后期升級改造。湖南質量涂裝生產線

配備回收系統的生產線,循環利用未附著粉末,降低材料損耗與生產成本。山西涂裝生產線市面價

每月的***保養可系統性提升噴漆機器人的性能。使用專業的診斷工具對機器人的控制系統進行***檢測,包括控制柜內的電路板、驅動器、PLC模塊等。檢查電路板上的電子元件是否存在虛焊、鼓包等問題,清理電路板表面的灰塵,防止靜電積聚損壞元件;對驅動器進行參數校準,確保電機的轉速、扭矩輸出穩定。對機器人的運動軌跡進行重新校準,通過高精度的標定設備,修正因長期使用導致的軌跡偏差,使噴涂精度誤差控制在±0.5mm以內。針對噴涂系統,對供漆管路進行徹底清洗,使用**溶劑循環沖洗,去除內部殘留涂料,檢查管路的密封性,更換老化的密封膠圈。此外,還需對機器人的安全防護裝置進行測試,如急停按鈕、安全光幕等,保障作業安全,通過月度***保養,讓機器人持續保持高精度噴涂狀態。山西涂裝生產線市面價

- 甘肅環保設備操作 2025-12-06

- 加工涂裝生產線一般多少錢 2025-12-06

- 云南節能拋丸機哪個好 2025-12-06

- 自動拋丸機設計 2025-12-06

- 云南自動化拋丸機費用 2025-12-06

- 云南附近哪里有拋丸機設計 2025-12-06

- 廣東涂裝生產線市場價 2025-12-06

- 環保涂裝生產線電話 2025-12-06

- 浙江環保設備服務熱線 2025-12-06

- 江西涂裝生產線24小時服務 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06

- 新疆包裝用打膠機定制 2025-12-06