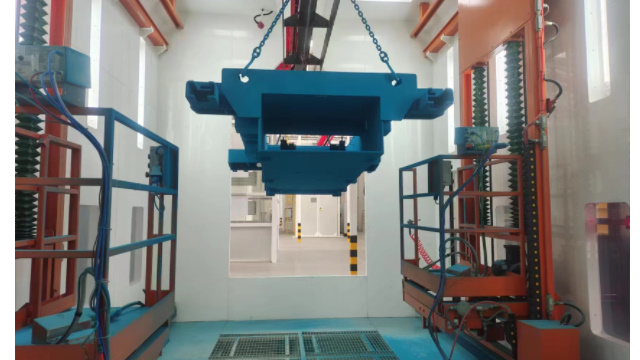

河北涂裝生產線拆裝

節能降耗型噴漆涂裝生產線從多個環節入手,降低生產能耗。烘干系統采用紅外輻射與熱風循環結合的復合加熱方式,紅外輻射可實現工件的快速預熱,熱風循環確保溫度均勻,相比傳統熱風烘干節能40%。供漆系統采用智能供漆技術,根據噴涂需求精確供漆,減少涂料浪費。同時,生產線配備能量回收裝置,將烘干過程產生的余熱用于前處理工序的加熱,以及壓縮空氣系統的余熱回收用于預熱空氣。此外,優化設備運行邏輯,如在非滿負荷生產時自動降低設備功率,進一步降低能耗,幫助企業實現綠色低碳生產。PLC 控制的全自動線,連貫完成脫脂、噴粉、固化,提升批量生產效率與涂層均勻度。河北涂裝生產線拆裝

靜電噴槍的性能直接決定噴涂質量,每日使用后需及時清理***頭殘留粉末,防止結塊堵塞噴孔;檢查高壓發生器輸出電壓是否穩定,電極針是否存在氧化現象。每周拆卸噴槍噴嘴與文丘里管,使用**工具清理內部積粉,檢查噴嘴磨損情況,若孔徑擴大超過標準需及時更換。每月對噴槍的供粉管、氣管進行疏通,檢測噴槍的靜電絕緣性能;同時校準噴槍的霧化空氣壓力與粉末輸送量。每季度將噴槍送至專業機構進行***檢測,更換老化的密封件、電路板元件,通過規范保養,可使噴槍噴涂均勻性誤差控制在±3%以內,延長使用壽命。比較好的涂裝生產線選擇針對鋁型材、鋼板等材質的生產線,通過多道工藝實現高硬度耐磨涂層。

噴漆室作為噴漆涂裝生產線的**作業區域,其性能直接影響涂裝質量與作業安全。日常需重點檢查噴漆室的排風系統,確保風速穩定在0.3-0.5m/s,防止漆霧積聚引發安全隱患,同時清理水簾柜或干式過濾棉表面的漆渣,避免堵塞影響漆霧捕捉效果。每周要檢查噴漆室的照明系統,保證作業區域光線充足;對水簾柜的水循環系統進行檢測,觀察水泵運行狀態,及時補充或更換循環水,防止水質惡化滋生細菌,影響漆霧處理效率。每月拆卸清洗水簾柜的噴頭,***內部殘留的漆垢,確保噴淋均勻;對干式噴漆室的過濾棉進行***更換,維持高效的漆霧過濾性能。每季度對噴漆室的內壁進行打磨修復,重新噴涂防腐涂層,防止漆霧腐蝕;校準風速傳感器與風壓監測設備,保證排風系統穩定運行,通過系統保養,可有效提升噴漆環境質量,降低設備故障率。

家電行業對產品外觀與品質要求極高,噴粉涂裝生產線為此量身定制解決方案。針對冰箱面板、空調外殼等大型平板工件,采用平面往復噴涂機,配合超大尺寸噴粉室,實現高效均勻噴涂;為滿足家電多樣化的色彩需求,配備智能換粉系統,可在10分鐘內完成不同顏色粉末的切換;固化爐采用熱風循環+紅外輻射的復合加熱方式,確保涂層平整光滑,光澤度達90%以上。生產線還引入視覺檢測機器人,利用AI算法識別涂層表面的微小瑕疵,不良品檢出率高達99.9%,為家電產品打造完美的外觀質感。噴漆涂裝生產線含預處理、噴涂、烘干等工序,自動化完成工件表面涂裝,適用于多行業。

噴粉涂裝生產線憑借***的技術優勢,成為工業涂裝領域的革新力量。在環保性能上,采用干式噴粉室與濾芯回收系統,粉末不外溢、零廢水排放,符合嚴苛的環保標準;技術創新方面,引入高速旋杯靜電噴涂技術,使粉末霧化更均勻,涂層更細膩;同時,模塊化設計理念貫穿生產線,從噴粉單元到固化設備均可**拆裝,便于設備升級與維護。無論是小型零部件的精細噴涂,還是大型構件的全覆蓋涂裝,該生產線都能通過靈活的工藝參數調整,滿足多樣化的涂裝需求,助力企業提升產品附加值與市場競爭力。自動換粉系統支持快速切換粉末種類,靈活適配多樣化產品外觀需求。福建涂裝生產線解決方案

模塊化生產線可按需增減工序,適配不同產能,方便企業后期改造升級。河北涂裝生產線拆裝

供漆系統的穩定運行是保障噴漆質量的基礎,日常保養需注重細節。每日開工前,需仔細檢查儲漆罐的液位,及時補充涂料以避免空罐運行,同時清理儲漆罐頂部灰塵與雜質,防止異物混入污染涂料。觀察供漆管道壓力表數值,確保壓力處于工藝要求的穩定區間,若壓力異常波動,需立即排查管道堵塞或閥門故障。作業結束后,用**清洗劑對噴槍進行清洗,防止涂料殘留干結堵塞噴孔;對供漆泵進行表面清潔,檢查泵體密封性,若發現滲漏應及時處理。此外,每日還需記錄供漆系統的運行參數,為后續維護提供數據支持,通過每日的精細保養,可有效減少噴涂過程中因供漆不穩定導致的流掛、顆粒等缺陷。河北涂裝生產線拆裝

- 全自動噴砂房市場價 2025-12-09

- 新疆機械拋丸機生產廠家 2025-12-09

- 天津涂裝生產線哪里買 2025-12-08

- 浙江機械拋丸機拆裝 2025-12-08

- 陜西環保設備交易價格 2025-12-08

- 廣西噴砂房24小時服務 2025-12-08

- 機械環保設備功能 2025-12-08

- 使用噴砂房服務熱線 2025-12-08

- 江西個性化噴砂房 2025-12-08

- 甘肅噴砂房怎么用 2025-12-08

- 重慶正負壓泄漏測試儀價格 2025-12-09

- 江西工業機械手直銷價 2025-12-09

- 無錫購買不銹鋼卷銷售價格 2025-12-09

- 四川AOI檢測歡迎選購 2025-12-09

- 南京國產燃料電池車用儲氫模擬設備推薦廠家 2025-12-09

- 云南氣動隔膜泵推薦廠家 2025-12-09

- 北京硅膠密封板框過濾器生產廠家 2025-12-09

- 安徽鋼絲網批發廠家 2025-12-09

- 上海金屬切削機床制造市場 2025-12-09

- 本地真空(負壓)排水系統參考價 2025-12-09