環保涂裝生產線答疑解惑

噴粉涂裝生產線通過多重途徑降低企業生產成本。一方面,粉末涂料的高回收率與零溶劑使用,大幅減少了涂料損耗與原料采購成本;另一方面,自動化生產模式減少了人工操作環節,降低人力成本與勞動強度。此外,生產線的節能設計也不容忽視,例如余熱回收技術將固化爐排出的高溫氣體二次利用,用于前處理工件的預烘干,節能效率可達30%以上;智能溫控系統精細控制固化爐溫度,避免能源浪費。長期來看,噴粉生產線憑借高效的資源利用與較低的運營成本,為企業創造***的經濟效益。集成粉塵過濾與廢氣處理,符合環保標準,作業環境安全無粉塵污染。環保涂裝生產線答疑解惑

噴粉涂裝生產線始終緊跟行業技術發展趨勢,不斷進行工藝創新。在預處理領域,低溫脫脂技術與無磷轉化膜工藝減少化學品使用,降低廢水處理成本;噴粉環節,水性粉末涂料、高速旋杯靜電噴涂等新技術的應用,進一步提升涂層質量與環保性能;固化階段,微波固化技術實現30秒快速固化,大幅提高生產效率。同時,生產線通過集成數字孿生、AI智能控制等前沿技術,實現生產過程的模擬優化與智能決策,為企業提供更先進、更高效的涂裝解決方案,助力企業在行業技術變革中保持**地位。安裝涂裝生產線設備廠家粉末噴涂生產線通過靜電吸附與高溫固化,形成耐磨涂層,適用于五金制品。

金屬家具的美觀與耐用性離不開質量的涂裝工藝,噴粉涂裝生產線為此提供專業保障。針對桌椅、貨架等家具部件,前處理采用超聲波清洗+硅烷處理工藝,環保高效;噴粉環節使用手動與自動噴槍結合的方式,兼顧復雜結構與平面部件的噴涂需求;烘干固化爐采用分段式控溫設計,可根據不同粉末特性調整溫度曲線,確保涂層流平效果。此外,生產線配備柔性輸送系統,支持不同尺寸、形狀的工件混線生產,生產切換時間縮短50%,幫助家具企業快速響應市場需求,提升訂單交付能力。

噴漆室作為噴漆涂裝生產線的**作業區域,其性能直接影響涂裝質量與作業安全。日常需重點檢查噴漆室的排風系統,確保風速穩定在0.3-0.5m/s,防止漆霧積聚引發安全隱患,同時清理水簾柜或干式過濾棉表面的漆渣,避免堵塞影響漆霧捕捉效果。每周要檢查噴漆室的照明系統,保證作業區域光線充足;對水簾柜的水循環系統進行檢測,觀察水泵運行狀態,及時補充或更換循環水,防止水質惡化滋生細菌,影響漆霧處理效率。每月拆卸清洗水簾柜的噴頭,***內部殘留的漆垢,確保噴淋均勻;對干式噴漆室的過濾棉進行***更換,維持高效的漆霧過濾性能。每季度對噴漆室的內壁進行打磨修復,重新噴涂防腐涂層,防止漆霧腐蝕;校準風速傳感器與風壓監測設備,保證排風系統穩定運行,通過系統保養,可有效提升噴漆環境質量,降低設備故障率。機器人噴涂 + 智能控溫,控制涂層厚度,均勻度高,降低人工誤差,提升質量穩定性。

在環保政策日益嚴格的當下,噴粉涂裝生產線憑借綠色低碳的技術優勢脫穎而出。其采用的粉末涂料100%固體含量,無揮發性有機物排放;濾芯式回收系統可將未附著粉末分離回收,重復利用率超95%;固化爐采用節能型陶瓷加熱元件,配合智能溫控算法,能耗降低25%。同時,生產線在設計上注重人機工程學,優化操作界面與設備布局,減少工人勞動強度;隔音降噪處理使車間噪音低于75分貝,為員工創造舒適的工作環境。環保與效率并重,噴粉涂裝生產線成為企業踐行綠色發展理念的理想選擇。機器人噴粉臂靈活作業,適配異形件多角度噴涂,確保復雜結構無噴涂死角。環保涂裝生產線答疑解惑

水性漆工藝環保,配廢氣廢水處理,滿足排放要求,同時保障涂層附著力與耐久性。環保涂裝生產線答疑解惑

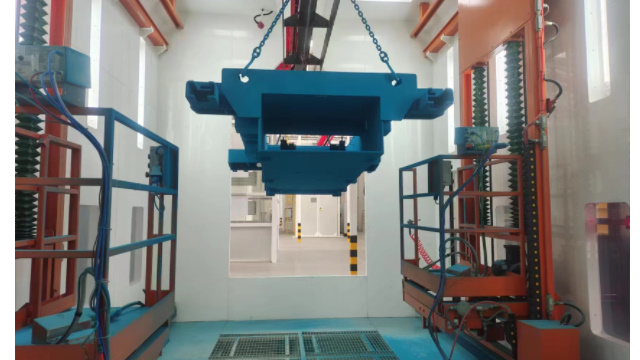

走進智能化噴粉涂裝生產線,如同踏入精密的工業藝術殿堂。從工件上料開始,智能輸送系統精細定位,將工件送入前處理區。這里,先進的噴淋系統與超聲波清洗設備協同作業,高效去除油污、銹跡;隨后,進入噴粉室,智能噴槍根據工件形狀自動調整噴涂角度與出粉量,配合粉末回收裝置,使涂料利用率高達98%以上;***在熱風循環固化爐內,智能溫控系統將溫度誤差控制在±2℃,確保涂層固化均勻。該生產線不僅實現生產全流程自動化,還可通過物聯網技術實時監控設備狀態,遠程調整工藝參數,為企業打造智能化、柔性化的涂裝解決方案。環保涂裝生產線答疑解惑

- 甘肅環保設備操作 2025-12-06

- 加工涂裝生產線一般多少錢 2025-12-06

- 云南節能拋丸機哪個好 2025-12-06

- 自動拋丸機設計 2025-12-06

- 云南自動化拋丸機費用 2025-12-06

- 云南附近哪里有拋丸機設計 2025-12-06

- 廣東涂裝生產線市場價 2025-12-06

- 環保涂裝生產線電話 2025-12-06

- 浙江環保設備服務熱線 2025-12-06

- 江西涂裝生產線24小時服務 2025-12-06

- 重慶硬脆材料激光旋切 2025-12-06

- 無錫一次性注射器6%圓錐接頭性能綜合測試儀 2025-12-06

- 淮安防腐蝕軟管歡迎選購 2025-12-06

- 西湖區全自動砂磨機 2025-12-06

- 南通DPM讀碼器生產廠家 2025-12-06

- 電動潤滑泵銷售 2025-12-06

- 河南涂布熱熔膠復合機設備 2025-12-06

- TYDW160換熱器拆芯機定做 2025-12-06

- 甘肅硫化氫四合一氣體檢測儀歡迎選購 2025-12-06

- 國內全程氮氣回流焊售后服務 2025-12-06