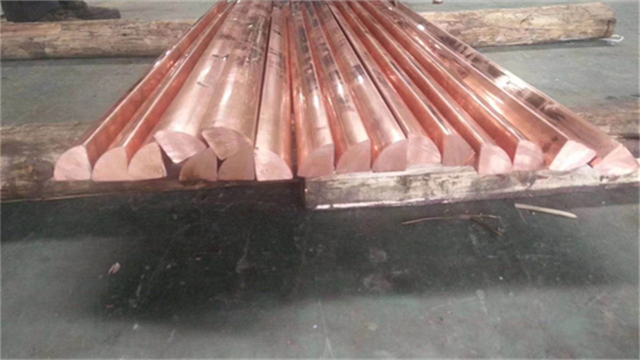

天津TU2無氧銅棒

銅棒的生產工藝解讀:銅棒的生產工藝涵蓋多個關鍵環節。首先是原料準備階段,好的銅礦石經過開采、選礦等一系列流程后,被提煉出純度較高的銅原料,這些原料是生產銅棒的基礎。隨后進入熔煉環節,將銅原料放入高溫熔爐中,通過精確控制溫度,使其達到熔點以上,熔化為液態銅。在熔煉過程中,為了改善銅棒的性能,可能會根據需要加入一些特定的合金元素。接下來是成型工序,常見的成型方法有擠壓和拉拔。擠壓工藝是將液態銅或加熱至可塑狀態的銅坯料放入擠壓機中,通過強大的壓力使其從特定模具的模孔中擠出,從而獲得所需的棒狀形狀。這種方法生產出的銅棒,具有較好的致密性和力學性能。拉拔工藝則是通過拉力將銅坯料拉過模具,使其逐漸變細并形成規定尺寸的銅棒,拉拔后的銅棒表面較為光滑,尺寸精度較高。成型后的銅棒還需經過一系列后續處理,如退火,通過加熱和緩慢冷卻的過程,消除銅棒內部的應力,改善其組織結構和性能,終得到符合質量標準的銅棒產品。銅棒在船舶制造中用于防腐蝕連接件。天津TU2無氧銅棒

銅棒個性化定制的技術難點與解決措施:銅棒的個性化定制雖然能滿足特殊需求,但在技術上存在諸多難點,需要針對性的解決措施。在異形截面銅棒的定制中,難點在于模具設計和成型控制,異形截面易導致材料流動不均勻,出現局部厚度偏差,解決措施是采用有限元模擬技術,提前模擬材料在模具中的流動狀態,優化模具結構,同時在成型過程中實時監測各部位的尺寸,及時調整工藝參數,使尺寸偏差控制在 0.1 毫米以內。在特殊性能銅棒的定制中,如高導電同時高耐磨的銅棒,難點在于平衡不同性能之間的矛盾,通過添加適量的合金元素如銀、鋯等,可在提升耐磨性的同時,將導電率的下降控制在 5% 以內。小批量定制的難點在于成本控制,通過采用 3D 打印技術制作小批量樣品,或采用模塊化生產設備減少換模時間,可降低小批量定制的成本,這些解決措施讓銅棒的個性化定制更加可行,滿足了不同客戶的特殊需求。天津TU2無氧銅棒銅棒在含硫氣體中會加速腐蝕。

銅棒小批量生產的成本控制策略與實踐:小批量生產銅棒時,成本控制面臨挑戰,需通過精細化管理實現效益大化。在原材料采購上,與供應商簽訂 “框架協議 + 分批提貨” 合同,鎖定原材料價格的同時減少庫存積壓,如某企業為小批量特種銅棒采購時,通過該方式降低原材料成本 8%。生產環節采用柔性生產線,通過快速換模技術,將不同規格銅棒的換產時間從 4 小時縮短至 1 小時,減少設備閑置時間,某廠的柔性生產線使小批量生產的設備利用率提升 30%。在檢測環節,采用抽樣檢測結合在線監測,在保證質量的前提下減少檢測成本,如每批次隨機抽取 5% 的樣品進行全項檢測,其余通過在線設備監測關鍵指標。此外,與同類企業共享部分生產資源,如共同租用精密加工設備,分攤固定成本,這些策略讓小批量銅棒生產也能實現合理利潤。

銅棒的質量追溯體系構建與應用:構建完善的銅棒質量追溯體系,能有效保障產品質量,增強市場信任度,其應用貫穿生產、流通和使用全過程。在生產環節,每批銅棒都被賦予追溯編碼,記錄原材料來源、熔煉參數、加工工藝、檢測結果等信息,如原材料的銅礦產地、熔煉時的溫度曲線、拉拔時的速度和壓力等,這些信息通過物聯網技術存儲在云端數據庫,便于隨時查詢。在流通環節,追溯體系記錄銅棒的運輸方式、存儲條件、經手商家等信息,確保銅棒在流轉過程中未受到不當處理,如某批次銅棒在運輸中因暴雨受潮,通過追溯體系可快速定位受影響的產品并采取補救措施。在使用環節,下游企業可通過追溯編碼查詢銅棒的詳細信息,如發現質量問題能快速追溯到生產環節,找出問題原因,如某電機廠發現銅棒導電性能異常,通過追溯體系查到是熔煉時雜質含量超標,生產企業據此改進工藝。質量追溯體系的應用,提高了銅棒生產的透明度和責任感,為產品質量提供了有力保障。銅棒淬火處理后需在5%重鉻酸鉀溶液中進行鈍化處理。

銅棒與超導技術的關聯及潛在應用:銅棒雖不具備超導特性,但在超導技術應用中扮演著重要的輔助角色,其潛在價值正逐漸被挖掘。在超導磁體系統中,銅棒被用作超導線圈的穩定體,當超導材料因擾動出現失超(突然失去超導性)時,銅棒能迅速分流電流,防止局部過熱損壞超導線圈,這種 “銅 - 超導體” 復合結構是大型超導磁體的標準設計,如核磁共振設備的超導磁體就采用了這種結構。在低溫超導環境中,高純度銅棒的低溫導電性優勢明顯,其在液氦溫度(-269℃)下的電阻只為室溫的 1/100,可作為超導設備的低溫導電連接件,減少電流傳輸損耗。隨著高溫超導技術的發展,銅棒與超導帶材的復合應用研究正在推進,未來有望在超導輸電線路的終端連接部件中實現突破,進一步拓展銅棒在前沿科技領域的應用空間。冷軋變形量達到60%時,銅棒的硬度可從HV60提升至HV120。天津TU2無氧銅棒

銅棒經過冷軋后,硬度顯著提高。天津TU2無氧銅棒

銅棒性能衰減的預防措施與維護方法:采取有效的預防措施和維護方法,可延緩銅棒性能的衰減,延長其使用壽命。在電氣設備中,為防止銅棒表面氧化導致導電性能下降,可定期對銅棒表面進行清潔,去除氧化層,然后涂抹專門的導電膏,形成保護膜,減少氧化速度,如高壓開關柜中的銅棒連接件,每半年維護一次,可使導電性能保持穩定。在機械受力部件中,為預防疲勞強度衰減,需定期檢查銅棒的受力情況,避免過載使用,同時對關鍵部位進行潤滑,減少摩擦損耗,如起重機的銅棒滑輪,定期潤滑可使磨損速度降低 40%。在腐蝕環境中,除了表面處理外,可采用陰極保護技術,通過外加電流使銅棒成為陰極,防止腐蝕,如沿海地區的銅棒構件采用該技術后,腐蝕速率下降 60%。科學的預防和維護,能讓銅棒在長期使用中保持良好性能。天津TU2無氧銅棒

- 云南紫銅板加工 2025-12-10

- 上海H65黃銅帶規格 2025-12-09

- 山西H90黃銅帶定制 2025-12-09

- 內蒙古T2導電紫銅帶批發 2025-12-09

- 江西C1020紫銅板定制加工 2025-12-09

- 云南T2紫銅板價格多少錢一米 2025-12-09

- 河北H62黃銅帶加工廠 2025-12-09

- 江蘇H70黃銅帶報價 2025-12-09

- 安徽H62黃銅帶價格 2025-12-09

- 天津C1100紫銅板規格 2025-12-08

- 武漢耐用不銹鋼風管聯系電話 2025-12-10

- 寶山區辦公園林景觀設計類型 2025-12-10

- 徐州道路路基土工泡沫塑料(GEOFOAMEPS)價格明細 2025-12-10

- 湖南環保奢石定制價格 2025-12-10

- 龍華區二手房翻新定制方案 2025-12-10

- 鹽城防火節能保溫裝飾一體化板服務商 2025-12-10

- 蘇州當地市政公用工程合作 2025-12-10

- 青浦區現代城市公共空間聯系人 2025-12-10

- 浙江水性外墻涂料產品介紹 2025-12-10

- 新吳區附近建筑材料 2025-12-10