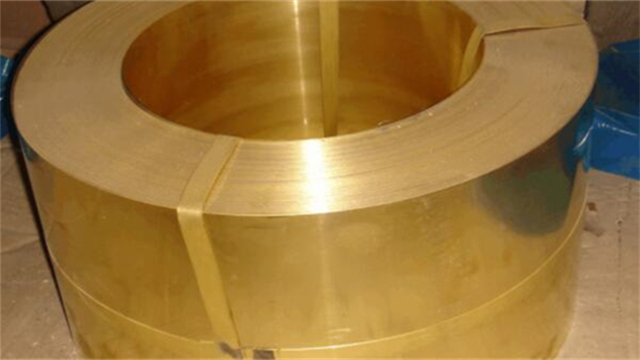

陜西H62黃銅帶加工

黃銅帶生產過程中的質量控制:黃銅帶生產過程中的質量控制貫穿始終,確保產品符合相關標準。在原材料階段,需對銅、鋅等原料進行嚴格檢測,保證其純度與成分符合配方要求,避免因原料問題影響產品性能。熔煉過程中,實時監測溫度、時間等參數,確保合金成分均勻,防止出現偏析等缺陷。軋制環節,通過精密儀器控制軋機的壓力、速度等,保證黃銅帶的厚度、寬度等尺寸精度在規定范圍內,同時對表面質量進行檢查,避免出現劃痕、裂紋等問題。成品階段,進行力學性能測試,如拉伸試驗、硬度測試等,以及化學成分分析、耐腐蝕性檢測等,確保每一批次的黃銅帶性能穩定可靠。完善的質量控制體系是黃銅帶產品質量的重要保障,使其能滿足不同行業的使用要求。黃銅帶因其良好的延展性,常用于制作精密五金件。陜西H62黃銅帶加工

黃銅帶的表面著色工藝及效果:黃銅帶的表面著色工藝能賦予其豐富的外觀效果。化學著色是常用方法,將黃銅帶浸泡在含有硫化物、硒化物等的溶液中,通過化學反應在表面形成氧化膜,可得到黑色、棕色、古銅色等顏色,膜層厚度通常為 0.5 - 2μm,顏色均勻且耐磨性較好,適用于裝飾品、工藝品。電解著色則通過電解作用使金屬離子沉積在表面,顏色更鮮艷,可調控出金色、藍色、紫色等,且附著力強,多用于要求高的裝飾領域。著色后的黃銅帶需進行封孔處理,用有機涂層或硅烷處理封閉氧化膜孔隙,防止褪色。不同著色工藝形成的顏色效果各有特色,滿足了產品對外觀多樣性的需求,同時不影響黃銅帶的基本性能。陜西H62黃銅帶加工黃銅帶在高溫環境下仍能保持穩定的物理性能。

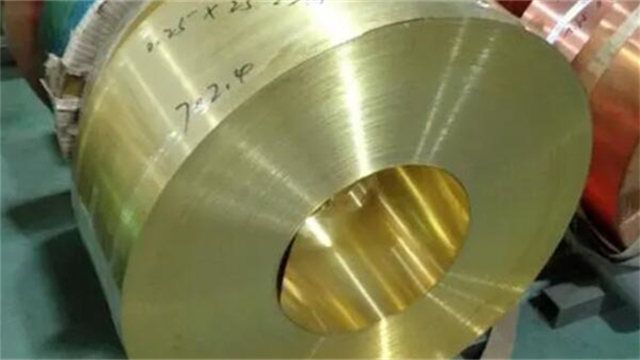

黃銅帶的檢測標準與方法:黃銅帶的檢測遵循嚴格的標準與方法,確保產品質量。國際上有多個關于黃銅帶的標準,如 ISO 標準、ASTM 標準等,國內也有相應的國家標準(GB),這些標準對黃銅帶的化學成分、力學性能、尺寸偏差、表面質量等都有明確規定。檢測方法包括化學成分分析,采用光譜分析、化學滴定等手段,確定銅、鋅及其他元素的含量;力學性能檢測,通過拉伸試驗機、硬度計等設備測試抗拉強度、屈服強度、硬度等參數;尺寸檢測使用游標卡尺、千分尺、投影儀等工具,測量厚度、寬度、長度等尺寸是否符合標準;表面質量檢查通過目視或顯微鏡觀察,查看是否有劃痕、氣泡、氧化等缺陷。嚴格按照標準與方法進行檢測,是保證黃銅帶質量的關鍵,也是行業規范發展的基礎。

黃銅帶生產工藝之熔煉環節:黃銅帶的生產起始于熔煉環節。首先,要根據所需黃銅帶的成分與性能要求,精確配比電解銅、鋅以及可能添加的其他微量元素。將這些原材料按比例投入到高溫熔爐中,在特定溫度下進行熔煉。在熔煉過程中,需對溫度、爐內氣氛等參數進行嚴格控制。溫度過高可能導致元素燒損,影響合金成分準確性;溫度過低則熔煉不充分,合金均勻性無法保證。爐內氣氛通常控制為微氧化或中性,避免某些元素過度氧化。通過不斷攪拌等操作,使各種元素充分融合,形成成分均勻的黃銅液,為后續加工環節提供高質量的原料,確保生產出的黃銅帶性能穩定一致 。黃銅帶的焊接性能優異,接頭強度高。

黃銅帶在計量器具中的應用:計量器具對材料的精度和穩定性要求極高,黃銅帶是理想選擇之一。在游標卡尺、千分尺等精密量具中,主體框架的部分部件采用黃銅帶制作,其良好的尺寸穩定性可保證量具在不同溫度環境下的測量精度,長期使用后仍能保持較小的誤差。壓力表、溫度計的彈簧管多由黃銅帶軋制而成,利用其彈性特性,在壓力或溫度變化時產生精確的形變,通過機械傳動轉化為刻度指示,黃銅帶的彈性回復性能確保了計量的準確性和重復性。天平、砝碼等衡器的部分連接件采用黃銅帶,其密度均勻、表面光滑,可減少摩擦對計量精度的影響。黃銅帶在計量器具中的應用,依托的是其穩定的物理性能和加工精度,為計量工作提供可靠的材料基礎。黃銅帶的厚度均勻性偏差不超過±0.01mm。陜西H62黃銅帶加工

黃銅帶的抗拉強度范圍在300-500MPa之間;陜西H62黃銅帶加工

黃銅帶的腐蝕疲勞現象及預防:黃銅帶在腐蝕環境中承受交變應力時,會發生腐蝕疲勞現象,即腐蝕與疲勞協同作用導致材料提前破壞。這種現象多發生在潮濕、含鹽霧或有化學介質的環境中,如船舶、化工設備中的黃銅帶部件。預防措施包括選擇耐蝕性更好的黃銅牌號,如加砷黃銅可提高抗應力腐蝕能力;對黃銅帶進行表面處理,如鍍鎳、涂覆防腐涂層,隔絕腐蝕介質;優化結構設計,避免應力集中,如將尖角改為圓角,減少裂紋萌生點。此外,定期對黃銅帶部件進行防腐維護,如清洗、涂油,也能延緩腐蝕疲勞進程,保證設備在復雜環境中安全運行。陜西H62黃銅帶加工

- 福建H68黃銅帶多少錢一斤 2025-12-07

- 上海T2導電紫銅板價格多少錢一米 2025-12-06

- 云南H70黃銅帶加工廠 2025-12-06

- 河北T2導電紫銅板價格多少錢一米 2025-12-06

- 沈陽H62黃銅帶多少錢一公斤 2025-12-06

- 山東C2680黃銅帶價格多少錢 2025-12-06

- H80黃銅帶價格多少錢 2025-12-06

- 云南H62黃銅帶批發 2025-12-06

- 內蒙古紫銅帶定制 2025-12-06

- 安徽H65黃銅帶定制 2025-12-05

- 西寧裝修設計按需定制 2025-12-07

- 太倉本地消防工程銷售價格 2025-12-07

- 上海鋼筋水泥墊 2025-12-07

- 廣東建筑清水混凝土模板 2025-12-07

- 合肥醫院保溫裝飾一體化板生產廠家 2025-12-07

- 揚州技術防火門哪家好 2025-12-07

- 湖南品質天一JDG管供應 2025-12-07

- 杭州標準管道施工哪家好 2025-12-07

- 寶山區品牌被動房改造設計現價 2025-12-07

- 連云港機械設備安裝范圍 2025-12-07