黃岡PCB制版布線

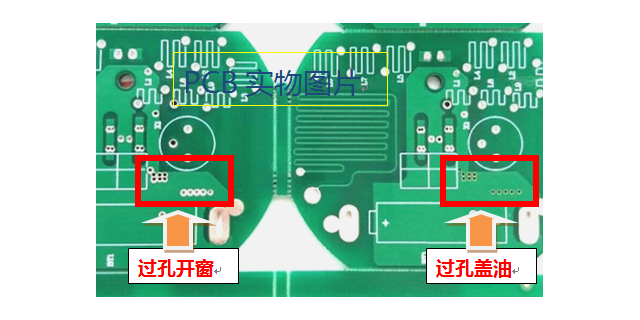

可制造性設計(DFM)孔徑與焊盤匹配:金屬化孔徑公差需控制在±0.08mm,非金屬化孔徑公差±0.05mm。例如,0.3mm通孔需搭配0.6mm焊盤。拼板設計:采用V-CUT或郵票孔分板,剩余厚度≥0.4mm。對于異形板,需添加工藝邊(寬度≥5mm)并標記MARK點(直徑1.0mm±0.1mm)。字符與絲印:元件標號采用白油印刷,阻焊層開窗需比焊盤大0.1mm,避免短路。二、PCB制造工藝:從基材到成品1. 基材選擇高頻應用:選用PTFE復合材料(如Rogers 4350B),介電常數(Dk)穩定在3.66±0.05,損耗角正切(Df)≤0.0037。高功率場景:采用鋁基板(如Bergquist HT-04503),熱導率達2.2W/(m·K),可承受150℃連續工作溫度。柔性電路:使用聚酰亞胺(PI)基材,厚度0.05mm,彎曲半徑≥0.1mm。支撐固定:為電子元器件提供機械支撐。黃岡PCB制版布線

高密度互連(HDI)技術隨著電子產品微型化趨勢,HDI技術成為PCB設計的重要方向。通過激光鉆孔、盲孔/埋孔等技術,實現多層板的高密度互連。例如,6層HDI電路板可實現關鍵信號通道的串擾幅度降低至背景噪聲水平,同時抑制電源分配網絡的諧振峰值。PCB制造工藝1. 材料選擇與預處理PCB制造需選用高質量材料,如高頻基材(PTFE復合材料)、高導熱銅箔等。預處理階段包括銅箔清洗、氧化處理等,確保銅箔表面清潔、附著力強。2. 圖形轉移與刻蝕采用光刻技術將Gerber文件中的圖形轉移到銅箔上,然后通過化學刻蝕去除多余銅箔,形成電路圖案。刻蝕過程中需嚴格控制時間、溫度和溶液濃度,確保刻蝕精度。孝感打造PCB制版銷售PCB制版是連接設計與制造的橋梁,需通過嚴格的DFM審核、工藝控制與質量檢測確保成品可靠性。

應用場景:結合行業需求解析性能差異5G通信領域挑戰:毫米波頻段(24-100GHz)對PCB介電常數一致性要求極高,Dk波動需控制在±0.1以內。解決方案:采用碳氫樹脂基材,其Dk溫度系數*為-50ppm/℃,較FR-4提升3倍穩定性。汽車電子領域可靠性要求:需通過AEC-Q200標準,包括-40℃~150℃熱循環測試(1000次后IMC層厚度增長≤15%)。案例:特斯拉Model 3的BMS采用8層PCB,通過嵌入陶瓷散熱片使功率模塊溫升降低20℃。醫療設備領域小型化需求:柔性PCB(FPC)在可穿戴設備中應用***,其彎曲半徑可小至1mm,且經10萬次彎曲后電阻變化率<5%。數據:某心電圖儀采用FPC連接傳感器,使設備體積縮小60%,信號傳輸延遲<2ns。

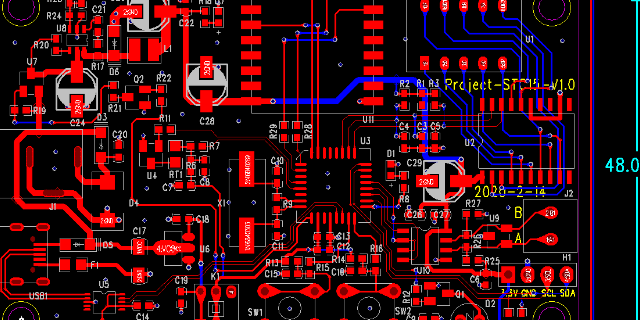

PCB設計基礎設計流程PCB設計是將電路原理圖轉化為物理布局的過程,需遵循以下步驟:需求分析:明確電路功能、性能要求及環境適應性。原理圖設計:使用EDA工具(如ProtelDXP)繪制電路圖,確保連接正確性。元器件選型:根據性能、成本、供應周期選擇芯片、電阻、電容等,并建立封裝庫。布局設計:規劃PCB尺寸,按功能模塊擺放元器件,考慮信號完整性、電源分布及散熱。布線規則:**小線寬/間距:通常≥6mil(0.153mm),設計時越大越好以提高良率。過孔設計:孔徑≥0.3mm,焊盤單邊≥6mil,孔到孔間距≥6mil。電源與地線:采用大面積銅箔降低阻抗,減小電源噪聲。輸出文件:生成Gerber文件(包含各層布局信息)及BOM表(元器件清單)。曝光:使用曝光設備利用紫外光對附膜基板進行曝光,將基板的圖像轉移至干膜上。

常見問題與解決方案短路/開路:優化DRC規則,增加測試覆蓋率。阻抗不匹配:嚴格控線寬、間距、介質厚度,使用阻抗計算工具(如Polar SI9000)。焊接不良:選擇合適的表面處理工藝,控制爐溫曲線。EMI問題:增加地平面,優化布局減少環路面積。五、行業趨勢高密度互聯(HDI):采用微孔(<0.1mm)和盲埋孔技術,實現更小體積。柔性PCB(FPC):用于可穿戴設備、折疊屏等場景。嵌入式元件:將電阻、電容直接集成到PCB內部,節省空間。PCB制版是硬件開發中技術密集型環節,需結合設計規范與制造工藝,通過多次迭代優化實現可靠性與成本的平衡。工藝創新:激光盲埋孔技術實現HDI板通孔數量減少30%,提升元器件密度。鄂州焊接PCB制版批發

柔性板:聚酰亞胺(PI,耐溫260℃)。黃岡PCB制版布線

柔性PCB(FPC)與剛柔結合板使用聚酰亞胺(PI)基材,實現可彎曲設計,應用于折疊屏手機、醫療內窺鏡等動態環境。嵌入式元件技術將電阻、電容等被動元件直接嵌入PCB內部,減少組裝空間與信號干擾,提升高頻性能。綠色制造與智能制造推廣無鉛化表面處理(如沉銀、化學鎳鈀金),符合RoHS環保標準。引入AI視覺檢測與自動化物流系統,提升生產效率與良品率。四、常見問題與解決方案短路原因:焊墊設計不當、自動插件彎腳、阻焊膜失效。黃岡PCB制版布線

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 內蒙古中型商場超市EMC投資 2025-12-08

- 臺州國產電線電纜附件批發廠家 2025-12-08

- 崇明區應用路燈集中管理器價格 2025-12-08

- 深圳外轉子無刷減速電機編碼器剎車 2025-12-08

- 戶儲BMS排行榜 2025-12-08

- 南京發展智能家居設備原料 2025-12-08

- 上海出口美國UL認證變壓器供應商 2025-12-08

- 江陰國產涂膠顯影機廠家供應 2025-12-08

- 亳州SF6開關柜 2025-12-08

- 長寧區標準探針推薦貨源 2025-12-08