黃岡高速PCB制版走線

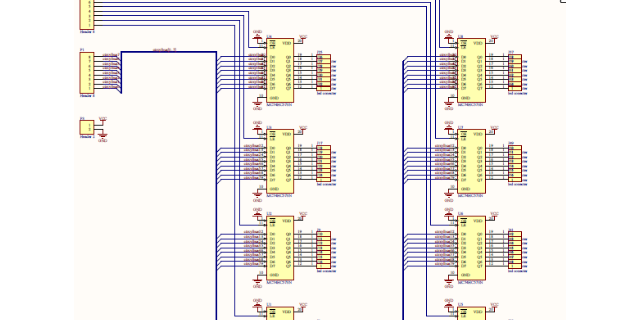

隨著電子技術的飛速發(fā)展,印刷電路板(PCB)作為電子產品的**組成部分,其設計與制造技術日益受到重視。PCB制版不僅要求高精度、高可靠性,還需兼顧成本效益和生產效率。本文將從PCB設計流程、關鍵技術、制造工藝及測試驗證等方面,***解析PCB制版技術的要點與難點。一、PCB設計流程1. 需求分析與原理圖設計PCB設計的第一步是明確電路功能需求,包括信號類型、工作頻率、功耗等關鍵參數。基于需求分析,繪制電路原理圖,確保元件選型合理、連接關系正確。例如,在高速數字電路設計中,需特別注意信號完整性(SI)和電源完整性(PI)問題,選擇低損耗、高帶寬的元器件。折疊屏手機與ADAS系統(tǒng)驅動FPC與HDI集成技術,如三星Galaxy Z Fold系列采用3D立體封裝FPC。黃岡高速PCB制版走線

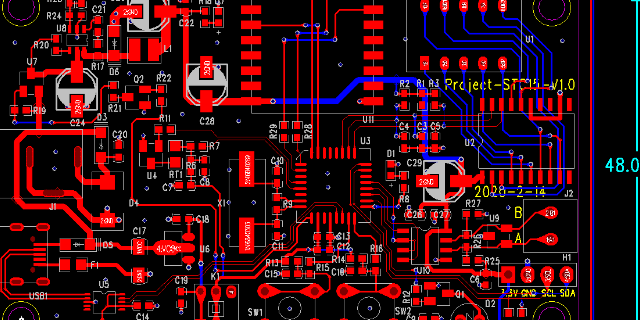

前沿趨勢:探討創(chuàng)新方向與可持續(xù)發(fā)展高密度互連(HDI)技術微孔加工:激光鉆孔精度達20μm,結合任意層互連(ELIC)技術,可使6層板線寬/線距(L/S)縮至30/30μm。成本分析:ELIC工藝雖使單板成本增加25%,但可減少30%的PCB面積,綜合成本降低18%。環(huán)保制程創(chuàng)新無鉛焊接工藝:采用Sn-Ag-Cu合金(熔點217℃),需優(yōu)化回流焊溫度曲線(峰值溫度245℃±5℃)以避免焊點脆化。生命周期評估:無鉛工藝使PCB回收率提升至95%,但需額外增加5%的能源消耗。宜昌專業(yè)PCB制版多少錢高速信號優(yōu)化:縮短高頻信號路徑,減少損耗。

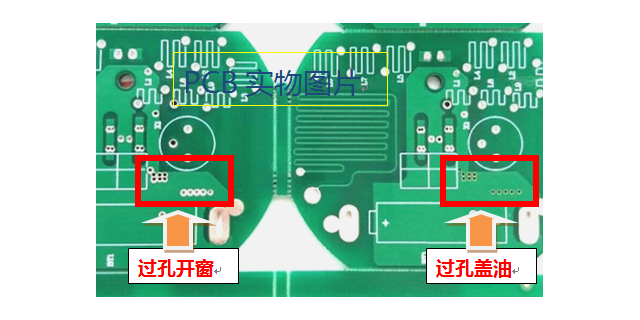

曝光顯影:通過菲林將線路圖案轉移到銅箔上,蝕刻出內層線路。外層線路制作鉆孔:使用數控鉆床加工通孔、盲孔、埋孔。沉銅/電鍍:在孔壁沉積銅層,實現層間互聯。外層蝕刻:形成外層線路。表面處理沉金(ENIG):耐腐蝕,適合高頻信號。噴錫(HASL):成本低,但平整度較差。OSP(有機保焊膜):環(huán)保,但保存期短。沉銀/沉錫:適用于精細間距元件。阻焊與絲印阻焊層(Solder Mask):覆蓋非焊接區(qū)域,防止短路,通常為綠色。絲印層(Silkscreen):標注元件位置、極性、編號等信息。

PCB制版常見問題與解決方案短路原因:焊盤設計不當、自動插件彎腳、阻焊膜失效。解決:優(yōu)化焊盤形狀(如圓形改橢圓形)、控制插件角度、加強阻焊層附著力。開路原因:過度蝕刻、機械應力導致導線斷裂、電鍍不均。解決:調整蝕刻參數、設計熱過孔分散應力、優(yōu)化電鍍工藝。孔壁鍍層不良原因:鉆孔毛刺、化學沉銅不足、電鍍電流分布不均。解決:使用鋒利鉆頭、控制沉銅時間、采用脈沖電鍍技術。阻焊層剝落原因:基材表面清潔度不足、曝光顯影參數不當。解決:加強前處理清潔、優(yōu)化曝光能量與顯影時間。階梯槽孔板:深度公差±0.05mm,機械裝配嚴絲合縫。

案例模板:高密度PCB電磁干擾抑制研究摘要針對6層HDI板電磁兼容性問題,通過建立三維電磁場全波仿真模型,揭示傳輸線串擾、電源地彈噪聲等干擾機理。創(chuàng)新性提出基于電磁拓撲分割的混合疊層架構,結合梯度化接地網絡優(yōu)化技術,使關鍵信號通道串擾幅度降低至背景噪聲水平,電源分配網絡諧振峰值抑制40%。關鍵詞高密度PCB;電磁干擾抑制;布局布線優(yōu)化;電磁屏蔽材料;接地技術正文結構研究背景:電子設備高頻化導致電磁干擾問題凸顯,5G基站PCB需滿足-160dBc/Hz的共模輻射抑制要求。

工藝創(chuàng)新:激光盲埋孔技術實現HDI板通孔數量減少30%,提升元器件密度。黃石焊接PCB制版原理

制造知識:熟悉IPC-A-600標準,了解沉金、OSP等表面處理工藝差異。黃岡高速PCB制版走線

PCB制版工藝流程解析PCB(印制電路板)制版是電子制造的**環(huán)節(jié),其工藝流程的精密性直接影響電路性能與產品可靠性。以下以四層板為例,系統(tǒng)解析關鍵制版步驟及其技術要點:一、內層線路制作:奠定電路基礎基材準備與清潔覆銅板裁切至設計尺寸后,需通過化學清洗或機械打磨去除表面油污、氧化物及毛刺,確保銅面粗糙度(Ra值)符合工藝要求(通常≤0.5μm),以增強干膜附著力。干膜壓合與曝光在銅箔表面貼合感光干膜(厚度1.5-3μm),通過熱壓輥使其緊密貼合。使用曝光機以UV光(波長365nm)照射,將底片圖形轉移至干膜。曝光能量需精確控制(通常80-120mJ/cm2),避免過曝導致顯影不凈或欠曝引發(fā)蝕刻短路。黃岡高速PCB制版走線

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規(guī)PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發(fā) 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業(yè)PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 海門區(qū)什么是電子絕緣材料訂制價格 2025-12-09

- 廣東三芯互通連接器構件 2025-12-09

- 龍華區(qū)充電站測溫系統(tǒng)設計 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 津南區(qū)磁懸浮輸送線定制 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區(qū)樓智慧房東價格 2025-12-09