鄂州生產PCB制版批發

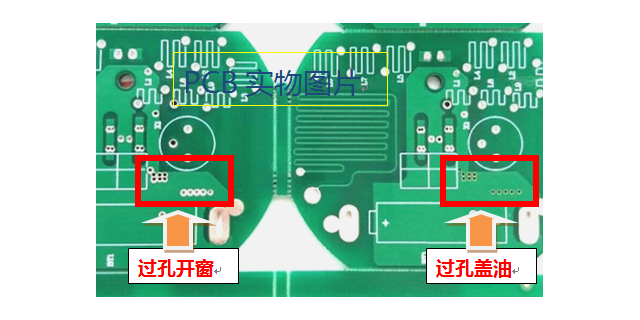

PCB制版的主要工藝流程開料根據設計要求,將大塊的基板材料切割成合適尺寸的小塊板材,為后續的加工工序做準備。開料過程中需要注意切割的精度和邊緣的平整度,避免產生毛刺和裂紋,影響后續加工質量。內層線路制作(針對多層板)前處理:對切割好的內層基板進行清潔處理,去除表面的油污、灰塵和氧化物等雜質,以提高銅箔與基板之間的結合力。貼干膜:將感光干膜通過熱壓的方式貼附在銅箔表面。干膜是一種具有感光性的高分子材料,在后續的曝光過程中,會根據光罩的圖形發生化學反應,形成所需的線路圖形。表面處理不良:沉金層厚度不足或噴錫不均,需明確工藝參數。鄂州生產PCB制版批發

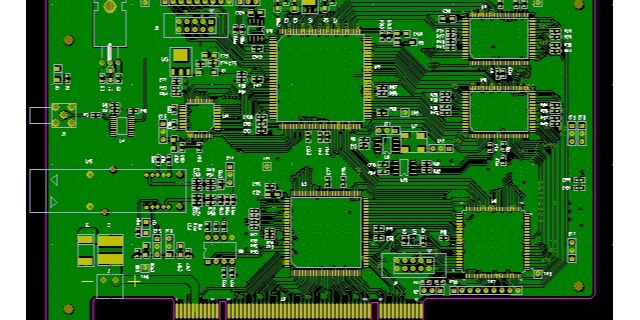

成型與測試數控銑床:切割板邊至**終尺寸。電氣測試:**測試:檢測開路/短路。通用網格測試(E-Test):適用于大批量生產。AOI(自動光學檢測):檢查表面缺陷(如劃痕、毛刺)。三、關鍵技術參數線寬/間距:常規設計≥4mil(0.1mm),高頻信號需更寬。孔徑:機械鉆孔**小0.2mm,激光鉆孔**小0.1mm。層數:單層、雙層、多層(常見4-16層,**可達64層)。材料:基材:FR-4(通用)、Rogers(高頻)、陶瓷(高導熱)。銅箔厚度:1oz(35μm)、2oz(70μm)等。襄陽焊接PCB制版廠家拼板設計:將多個小PCB拼合成大板(如2×2陣列),提高材料利用率。

PCB(印制電路板)制版是電子工程領域的重要環節,其寫作需涵蓋設計原理、制作流程、關鍵技術及行業趨勢等內容。以下從技術、應用、前沿方向三個維度提供寫作框架與實操建議,并附具體案例增強可讀性。一、技術層面:聚焦**參數與工藝優化材料選擇與性能分析高頻基材應用:在5G通信、汽車雷達等高頻場景中,需選用低損耗材料(如Rogers 4350B),其介電常數(Dk)穩定在3.48±0.05,損耗角正切(Df)≤0.0037,可***降低信號衰減。案例對比:傳統FR-4基板在10GHz時介損為0.02,而PTFE復合材料介損可降低67%,適用于高速數字電路。

走線間距:保持合理的走線間距,減小信號干擾和串擾。強電與弱電之間爬電距離需不小于2.5mm,必要時割槽隔離。終端處理:對高速信號線進行終端匹配,如串聯電阻、并聯電容等,減小反射和串擾。4. 設計規則檢查(DRC)與Gerber文件生成完成布線后,需進行DRC檢查,確保無短路、開路、間距不足等設計錯誤。通過檢查后,生成Gerber文件,包含各層布局信息,供PCB制造廠商使用。二、PCB關鍵技術1. 信號完整性(SI)分析在高速PCB設計中,信號完整性是關鍵指標。需通過仿真分析,評估信號反射、串擾、延遲等問題,并采取相應措施優化。例如,采用差分信號傳輸、嵌入式電磁帶隙結構(EBG)等技術,可***降低串擾幅度至背景噪聲水平。高頻模塊隔離:將射頻電路與數字電路分區布置,間距≥2mm,中間鋪設接地銅箔隔離。

綠色制造無鉛工藝:采用Sn-Ag-Cu合金(熔點217℃),滿足RoHS標準;節能設計:通過優化電源路徑(如采用低靜態電流LDO)降低待機功耗,符合能源之星(Energy Star)要求。3D PCB設計異構集成:將芯片(如SiP)直接嵌入PCB(Embedded Component PCB),提升系統集成度;立體布線:通過3D建模(如Altium 3D PCB)優化元件空間布局,減少PCB面積20%~30%。五、寫作技巧與案例模板結構化表達推薦框架:問題定義→技術方案→仿真/實驗驗證→結論,例如:問題:高速DDR4信號存在時序偏差(skew>100ps);方案:采用Fly-by拓撲+等長控制(誤差≤50mil);驗證:通過眼圖測試,信號質量(Eye Height)提升30%;結論:優化后DDR4時序偏差降低至40ps,滿足JEDEC標準。深化產業鏈合作:與上游原材料企業、下游應用廠商協同研發,縮短產品迭代周期。黃岡了解PCB制版原理

優化產業結構:推動中低端產能向HDI、柔性板轉型,滿足市場需求升級。鄂州生產PCB制版批發

曝光:將貼好干膜的基板與光罩緊密貼合,在紫外線的照射下進行曝光。光罩上的透明部分允許紫外線透過,使干膜發生聚合反應;而不透明部分則阻擋紫外線,干膜保持不變。通過控制曝光時間和光照強度,確保干膜的曝光效果。顯影:曝光后的基板進入顯影槽,使用顯影液將未發生聚合反應的干膜溶解去除,露出銅箔表面,形成初步的線路圖形。蝕刻:將顯影后的基板放入蝕刻液中,蝕刻液會腐蝕掉未**膜保護的銅箔,留下由干膜保護的形成線路的銅箔。蝕刻過程中需要嚴格控制蝕刻液的濃度、溫度和蝕刻時間,以保證線路的精度和邊緣的整齊度。去膜:蝕刻完成后,使用去膜液將剩余的干膜去除,得到清晰的內層線路圖形。鄂州生產PCB制版批發

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 楊浦區DR球管圖片 2025-12-07

- 黃浦區質量傳感器哪里買 2025-12-07

- 徐匯區代理模塊連接器6ES7534-7QE00-0AB0 2025-12-07

- 深圳進口電纜附件哪家好 2025-12-07

- 衢州光電傳感器直銷 2025-12-07

- 濱湖區定制甩干機廠家現貨 2025-12-07

- 奉賢區銷售車用LED私人定做 2025-12-07

- 潮州射頻纜阻抗匹配 2025-12-07

- 嘉興固定光伏支架 2025-12-07

- 寧德進口防靜電PVC板品牌 2025-12-07