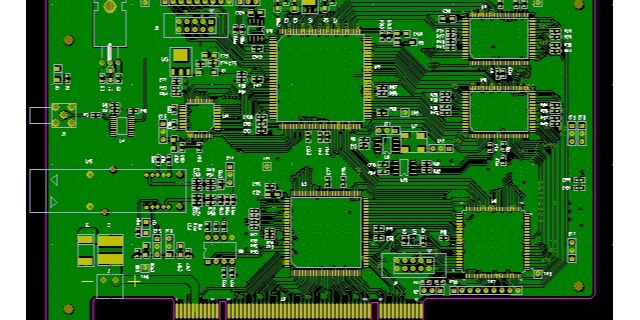

設計PCB制版

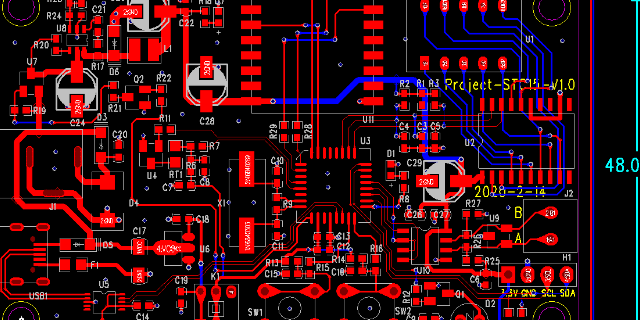

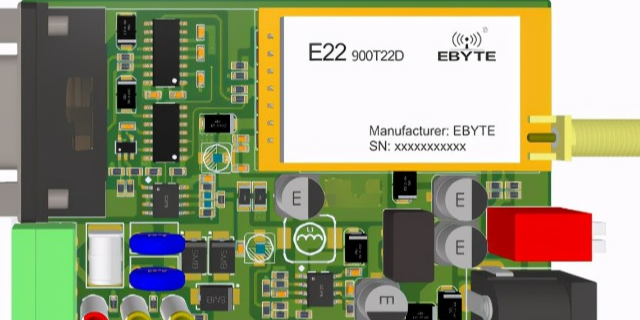

此外,還有一些高性能的基板材料,如聚四氟乙烯(PTFE)基板,具有優異的高頻性能,常用于射頻電路。銅箔:銅箔是形成導電線路的材料,一般分為壓延銅箔和電解銅箔。壓延銅箔具有較好的柔韌性和延展性,適用于柔性PCB;電解銅箔成本較低,生產工藝成熟,廣泛應用于剛性PCB。銅箔的厚度也有多種規格,常見的有18μm、35μm、70μm等,設計師會根據電路的電流承載能力和信號頻率等因素選擇合適的銅箔厚度。阻焊油墨和字符油墨:阻焊油墨用于覆蓋在電路板上不需要焊接的部分,防止焊接時短路,同時保護銅箔不被氧化。字符油墨則用于在電路板上印刷元件標識、測試點標記等信息,方便生產和維修。二次銅與蝕刻:進行二次銅鍍和蝕刻,包括二銅和SES等步驟。設計PCB制版

PCB制版技術發展趨勢高密度互連(HDI)技術采用激光鉆孔、埋盲孔結構,將線寬/間距縮小至0.1mm以下,提升布線密度。典型應用:智能手機、可穿戴設備等小型化電子產品。柔性PCB(FPC)與剛柔結合板使用聚酰亞胺(PI)基材,實現可彎曲、折疊設計,適用于動態應力環境。典型應用:折疊屏手機、醫療內窺鏡等。嵌入式元件技術將電阻、電容等被動元件直接嵌入PCB內部,減少組裝空間與信號干擾。典型應用:高頻通信、汽車電子等領域。綠色制造與智能制造推廣無鉛化表面處理(如沉銀、化學鎳鈀金),符合RoHS環保標準。引入AI視覺檢測、自動化物流系統,提升生產效率與良品率。十堰印制PCB制版加工案例:生益科技開發無鉛化工藝,覆蓋率提升至95%,單位產值能耗下降18%。

成型與測試數控銑床:切割板邊至**終尺寸。電氣測試:**測試:檢測開路/短路。通用網格測試(E-Test):適用于大批量生產。AOI(自動光學檢測):檢查表面缺陷(如劃痕、毛刺)。三、關鍵技術參數線寬/間距:常規設計≥4mil(0.1mm),高頻信號需更寬。孔徑:機械鉆孔**小0.2mm,激光鉆孔**小0.1mm。層數:單層、雙層、多層(常見4-16層,**可達64層)。材料:基材:FR-4(通用)、Rogers(高頻)、陶瓷(高導熱)。銅箔厚度:1oz(35μm)、2oz(70μm)等。

表面處理與成型阻焊印刷:涂覆阻焊油墨,通過曝光顯影形成阻焊圖形,保護非焊接區域。字符印刷:標注元器件位置、極性及測試點,便于裝配與維修。表面涂覆:根據需求選擇噴錫(HASL)、沉金(ENIG)、OSP(有機保焊膜)等工藝,提升焊接性能與耐腐蝕性。成型:通過鑼邊、V-CUT或沖壓等方式將PCB分割為設計尺寸。測試與質檢電測:用**測試機或測試架檢測開路、短路等電氣缺陷。外觀檢查:人工或AOI檢查阻焊偏移、字符模糊、毛刺等外觀問題。可靠性測試:包括熱沖擊、鹽霧試驗、高低溫循環等,驗證PCB耐環境性能。印制電路板作為電子設備的基礎元件,其技術發展直接影響著電子產業的進步。

蝕刻:用堿液去除未固化感光膜,再蝕刻掉多余銅箔,保留線路。層壓與鉆孔層壓:將內層板、半固化片及外層銅箔通過高溫高壓壓合為多層板。鉆孔:使用X射線定位芯板,鉆出通孔、盲孔或埋孔,孔壁需金屬化導電。外層制作孔壁銅沉積:通過化學沉積形成1μm銅層,再電鍍至25μm厚度。外層圖形轉移:采用正片工藝,固化感光膜保護非線路區,蝕刻后形成導線。表面處理與成型表面處理:根據需求選擇噴錫(HASL)、沉金(ENIG)或OSP,提升焊接性能。成型:通過鑼邊、V-CUT或沖壓分割PCB為設計尺寸。三、技術發展趨勢高密度互連(HDI)技術采用激光鉆孔與埋盲孔結構,將線寬/間距縮小至0.1mm以下,適用于智能手機等小型化設備。表面處理不良:沉金層厚度不足或噴錫不均,需明確工藝參數。十堰印制PCB制版加工

裁切尺寸:根據設計文件裁切為標準板(如100mm×150mm),留出工藝邊(≥5mm)。設計PCB制版

可制造性設計(DFM)孔徑與焊盤匹配:金屬化孔徑公差需控制在±0.08mm,非金屬化孔徑公差±0.05mm。例如,0.3mm通孔需搭配0.6mm焊盤。拼板設計:采用V-CUT或郵票孔分板,剩余厚度≥0.4mm。對于異形板,需添加工藝邊(寬度≥5mm)并標記MARK點(直徑1.0mm±0.1mm)。字符與絲印:元件標號采用白油印刷,阻焊層開窗需比焊盤大0.1mm,避免短路。二、PCB制造工藝:從基材到成品1. 基材選擇高頻應用:選用PTFE復合材料(如Rogers 4350B),介電常數(Dk)穩定在3.66±0.05,損耗角正切(Df)≤0.0037。高功率場景:采用鋁基板(如Bergquist HT-04503),熱導率達2.2W/(m·K),可承受150℃連續工作溫度。柔性電路:使用聚酰亞胺(PI)基材,厚度0.05mm,彎曲半徑≥0.1mm。設計PCB制版

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 廣東三芯互通連接器構件 2025-12-09

- 廣東12V蓄電池檢測 2025-12-09

- 南京在線式水質分析儀多少錢 2025-12-09

- 廣東光伏逆變器連接器推薦廠家 2025-12-09

- 濟南水泵電磁閥控制箱 2025-12-09

- 吉林廣西電網一體化電源生產廠家一體化電源 2025-12-09

- 福州園區樓智慧房東價格 2025-12-09

- 衢州定制化發電機組技術參數手冊下載 2025-12-09

- 徐匯區挑選瓦斯支柱售價 2025-12-09

- 南通電氣安全智能末端配電箱是什么 2025-12-09