鄂州正規PCB設計規范

案例2:柔性PCB設計(可穿戴設備)需求:彎曲半徑≤2mm,耐溫-40℃~+125℃,厚度≤0.2mm。解決方案:材料選擇:聚酰亞胺基材,覆蓋膜厚度0.05mm。布線設計:采用曲線走線減少應力集中,焊盤添加加強筋防止撕裂。測試驗證:通過10萬次彎曲測試,阻抗變化率≤5%。效果:應用于智能手環,實現360°自由彎曲,壽命達3年以上。四、PCB設計未來趨勢4.1 人工智能輔助設計布線優化:通過深度學習算法自動生成比較好布線方案。例如,Cadence Allegro的AI布線功能可將布線效率提升40%。缺陷預測:利用機器學習模型分析歷史設計數據,提前預警DRC錯誤。模塊化分區:按功能模塊(如電源、信號處理、接口)劃分區域,減少干擾。鄂州正規PCB設計規范

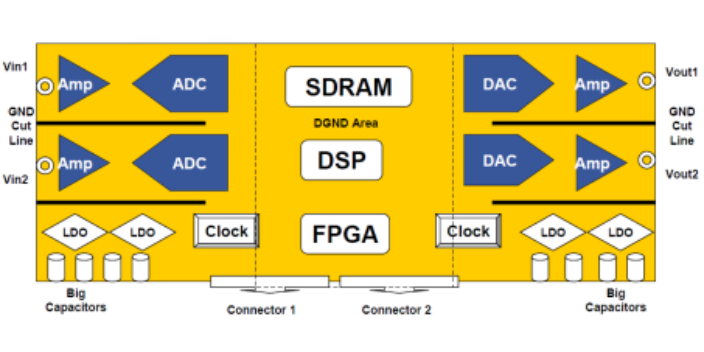

PCB設計**技術突破2.1 電磁兼容性(EMC)設計信號完整性(SI):通過仿真工具(如HyperLynx)分析傳輸線效應,優化阻抗匹配與端接方式。例如,PCIe總線需在發送端串聯22Ω電阻以減少反射。電源完整性(PI):采用去耦電容網絡抑制電源噪聲。例如,在FPGA電源引腳附近放置0.1μF(高頻濾波)與10μF(低頻濾波)電容組合。接地設計:單點接地用于模擬電路,多點接地用于高頻電路。例如,混合信號PCB需將數字地與模擬地通過磁珠或0Ω電阻隔離。武漢常規PCB設計走線通過 DRC 檢查,可以及時發現并修正設計中的錯誤,避免在 PCB 制造過程中出現問題。

PCB(Printed Circuit Board,印刷電路板)作為電子設備的**載體,其設計質量直接影響產品性能、可靠性與制造成本。隨著5G通信、汽車電子、醫療設備等領域的快速發展,PCB設計正面臨高頻化、高密度化、微型化等挑戰。本文將從設計流程、關鍵技術、工程實踐三個維度,系統闡述PCB設計的**方法與前沿趨勢。一、PCB設計基礎流程與規范1.1 設計流程標準化PCB設計需遵循“需求分析→原理圖設計→元器件選型→布局規劃→布線優化→設計驗證→生產文件輸出”的完整鏈路。以Altium Designer為例,其設計流程可分為:

綠色制造無鉛化工藝:采用Sn-Ag-Cu(SAC305)焊料,熔點217℃,符合RoHS標準。水基清洗技術:使用去離子水與表面活性劑清洗助焊劑殘留,減少VOC排放。結語PCB設計是電子工程的**環節,其技術演進與材料科學、計算電磁學、制造工藝深度融合。未來,隨著AI、新材料與3D打印技術的突破,PCB設計將向“智能化、可定制化、系統集成化”方向加速發展。設計師需持續關注高頻高速、高密度、熱管理等關鍵技術,同時掌握標準化設計流程與工具鏈,以應對日益復雜的電子系統需求。熱管理:功率器件(如MOS管)需靠近散熱孔或邊緣,并預留散熱片安裝空間。

電源完整性設計電源分布網絡(PDN)設計:設計低阻抗的電源平面和地平面,確保電源穩定供應。例如,采用多層板設計,將電源層和地層相鄰布置。去耦電容布局:在電源引腳附近放置去耦電容,濾除高頻噪聲。電容值需根據信號頻率和電源噪聲特性選擇。電源完整性仿真:通過仿真優化PDN設計,確保電源阻抗在目標頻段內低于規定值。3. 電磁兼容性(EMC)設計地線設計:形成連續的地平面,提高地線阻抗,減小信號干擾。避免地線環路,采用單點接地或多點接地方式。屏蔽與濾波:對敏感信號采用屏蔽線傳輸,并在關鍵位置配置濾波器(如磁珠、電容)。EMC測試與優化:通過暗室測試評估PCB的電磁輻射和抗干擾能力,根據測試結果優化設計。焊盤尺寸符合元器件規格,避免虛焊。孝感高效PCB設計銷售

差分線:用于高速信號傳輸,通過成對走線抑制共模噪聲。鄂州正規PCB設計規范

為了確保信號的完整傳輸,在PCB設計中需要采取一系列措施:合理規劃層疊結構:對于高速信號,采用多層板設計,將信號層與電源層、地層交替排列,利用電源層和地層為信號提供良好的參考平面,減少信號的反射和串擾。控制阻抗匹配:對于高速差分信號和關鍵單端信號,需要進行阻抗控制,通過調整導線寬度、間距以及介質厚度等參數,使信號傳輸線的特性阻抗與信號源和負載的阻抗匹配,減少信號反射。優化布線策略:避免長距離平行布線,減少信號之間的串擾;對于高速信號,優先采用直線布線,減少拐角數量,拐角處采用45°折線或圓弧過渡,以降低信號的損耗和反射。鄂州正規PCB設計規范

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 浙江高效節能直流穩壓電源廠家供應 2025-12-10

- 靜安區新型PLC價目 2025-12-10

- 溫州新能源汽車熔斷器公司 2025-12-10

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 重慶驅動器品牌 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10

- 宿州歐美立柜式防爆空調哪家性價比高 2025-12-10

- 徐州質量數控螺桿磨床檢測 2025-12-10

- 單相驅動器生產 2025-12-10