荊州了解PCB設計功能

關鍵技術:疊層設計:采用8層板(信號層4+電源層2+地平面2),實現差分對阻抗100Ω±10%;散熱優化:在功率MOSFET下方增加散熱焊盤(面積10mm×10mm),并通過導熱膠連接至外殼;實驗驗證:測試平臺:Keysight 34970A數據采集儀+TEK MSO64示波器;結果:溫循測試后,PCB翹曲度≤0.5%,關鍵信號眼圖開度>70%;結論:該設計滿足汽車電子嚴苛環境要求,已通過量產驗證(年產量10萬+)。常見誤區與解決方案技術表述模糊錯誤示例:“優化散熱設計可降低溫度”;正確表述:“通過增加散熱焊盤(面積10mm×10mm)與導熱膠(導熱系數2W/m·K),使功率器件溫升從45℃降至30℃”。信號完整性:高速信號(如USB、HDMI)需控制阻抗匹配,采用差分對布線并縮短走線長度。荊州了解PCB設計功能

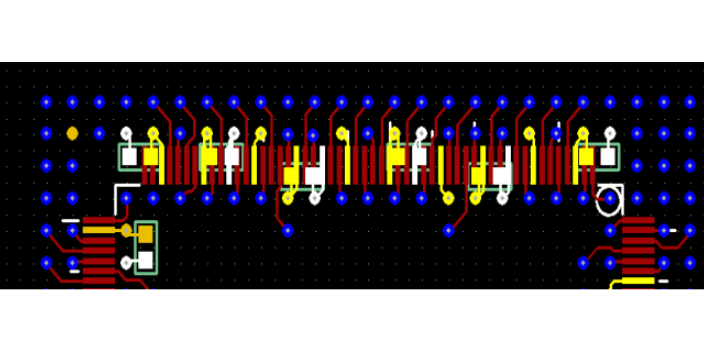

差分線采用等長布線并保持3倍線寬間距,必要時添加地平面隔離以增強抗串擾能力。電源完整性:電源層與地層需緊密相鄰以形成低阻抗回路,芯片電源引腳附近放置0.1μF陶瓷電容與10nF電容組合進行去耦。對于高頻器件,設計LC或π型濾波網絡以抑制電源噪聲。案例分析:時鐘信號不穩定:多因布線過長或回流路徑不連續導致,需縮短信號線長度并優化參考平面。USB通信故障:差分對阻抗不一致或布線不對稱是常見原因,需通過仿真優化布線拓撲結構。三、PCB制造工藝與可制造性設計(DFM)**制造流程:內層制作:覆銅板經感光膜轉移、蝕刻形成線路,孔壁銅沉積通過化學沉積與電鍍實現金屬化。層壓與鉆孔:多層板通過高溫高壓壓合,鉆孔后需金屬化以實現層間互聯。外層制作:采用正片工藝,通過感光膜固化、蝕刻形成外層線路,表面處理可選噴錫、沉金或OSP。恩施高效PCB設計布線檢查線寬、間距、過孔尺寸是否符合PCB廠商工藝能力。

通過精心的PCB設計,這款智能手機主板實現了高性能、低功耗和良好的電磁兼容性,為用戶提供了穩定、流暢的使用體驗。結論PCB設計作為電子工程領域的**技術之一,在電子產品的開發過程中起著至關重要的作用。隨著電子技術的不斷發展,PCB設計面臨著越來越多的挑戰,如更高的工作頻率、更小的元件尺寸、更高的集成度等。設計師需要不斷學習和掌握新的設計理念、技術和方法,結合實際項目需求,進行創新設計。同時,PCB設計還需要與電子元件選型、生產工藝、測試驗證等環節緊密配合,形成一個完整的電子產品開發鏈條。只有這樣,才能設計出高質量、高性能、高可靠性的PCB,為電子行業的發展提供有力支持,推動電子世界不斷向前發展。

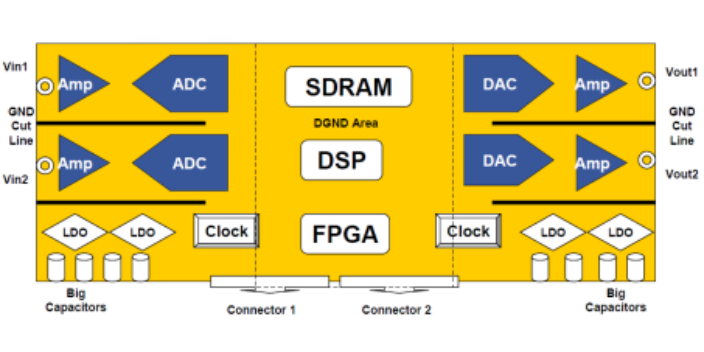

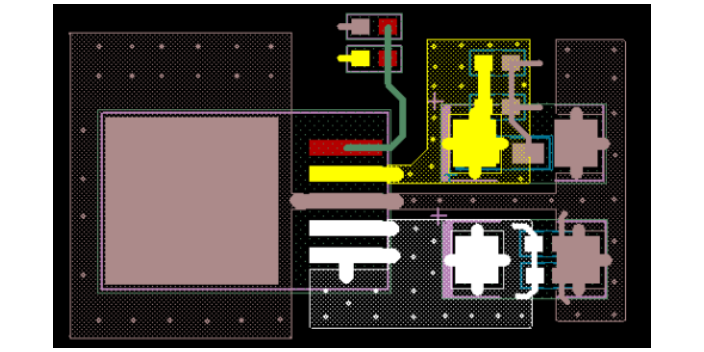

關鍵設計規則:細節決定成敗元器件布局**守則先大后小:優先布局大型元件(如CPU),再放置小元件。對稱布局:相同功能電路采用對稱設計(如雙電源模塊),提升美觀性與功能性。去耦電容布局:靠近IC電源管腳(如0.1μF電容緊貼MCU的VCC),形成**短回路。信號隔離:高電壓/大電流信號與小信號分開,模擬信號與數字信號隔離。布線優先級與技巧關鍵信號優先:模擬小信號、高速信號、時鐘信號優先布線。走線方向控制:相鄰層走線方向正交(如頂層水平、底層垂直),減少寄生耦合。阻抗匹配:差分對(如USB 3.0)嚴格等長(誤差≤5mil),等間距走線以保持阻抗一致性。蛇形走線:用于時鐘信號線補償延時,實現阻抗匹配。差分線:用于高速信號傳輸,通過成對走線抑制共模噪聲。

前沿分板技術:激光分板:適用于薄而靈活的電路板或高組件密度場景,通過聚焦光束實現無機械應力切割。水射流切割:利用高壓水流混合磨料切割材料,可處理較厚電路板且無熱損傷。AI驅動分板:通過機器學習算法優化切割路徑,實時調整參數以避免對高密度區域造成壓力,廢品率可降低15%。自動化與質量控制:全自動分板機:集成裝載、分離與分類功能,速度達每分鐘100塊板,支持工業4.0通信協議。自動視覺檢測(AVI):高分辨率攝像頭結合圖像處理軟件,可檢測10微米級缺陷,實時標記鋸齒狀邊緣或未對齊剪切問題。關鍵器件布局:時鐘器件靠近負載,去耦電容靠近電源引腳,高速連接器放在板邊。武漢高效PCB設計多少錢

信號完整性仿真:分析反射、串擾、時序等問題。荊州了解PCB設計功能

盤中孔突破了傳統設計的限制,它將過孔直接設計在 PCB 板上的 BGA 或貼片焊盤內部或邊緣。以往 “傳統過孔不能放在焊盤上” 是設計的鐵律,但盤中孔打破了這一束縛。盤中孔比較大的優點在于孔可以打在焊盤上,采用塞孔的工藝后,能夠讓焊盤上完全看不到孔。而普通生產工藝的焊盤上會留有一個通孔,這會直接影響到 SMT(表面貼裝技術)的效果。盤中孔通過創新的設計,巧妙地利用了焊盤內部或邊緣的空間,實現了層間連接的緊湊布局,**提升了電路板的集成度和布線靈活性。例如,在 BGA 封裝芯片的應用中,其引腳間距越來越小,傳統布線方式難以滿足需求,盤中孔便成為了解決布線難題的關鍵。荊州了解PCB設計功能

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 浙江高效節能直流穩壓電源廠家供應 2025-12-10

- 靜安區新型PLC價目 2025-12-10

- 溫州新能源汽車熔斷器公司 2025-12-10

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 重慶驅動器品牌 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10

- 宿州歐美立柜式防爆空調哪家性價比高 2025-12-10

- 徐州質量數控螺桿磨床檢測 2025-12-10

- 單相驅動器生產 2025-12-10