鄂州如何PCB設計哪家好

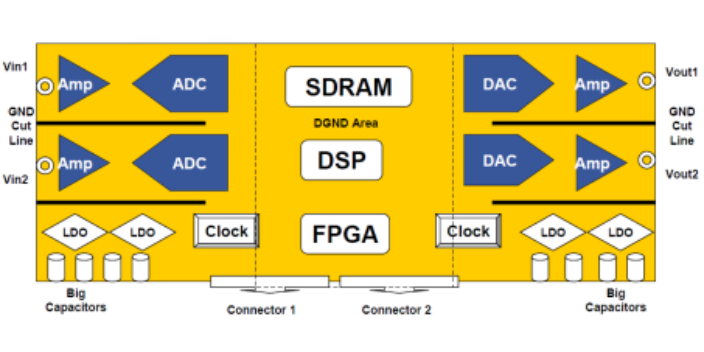

原理圖設計與驗證使用EDA工具(Altium Designer、KiCad)繪制電路,標注網絡標簽(如VCC3V3、I2C_SCL)。通過ERC(電氣規則檢查)檢測未連接引腳、電源***(如5V驅動3.3V器件),生成材料清單(BOM)。PCB布局與布線板框定義:根據結構圖設計PCB輪廓,預留安裝孔(M3螺釘孔)及非布線區域。布局原則:功能分區:將電源、數字、模擬、射頻等電路分區布局,避免交叉干擾。**優先:先放置MCU、FPGA等**芯片,再圍繞其布局外圍電路。熱管理:發熱元件(如功率管)均勻分布,遠離敏感器件(如晶振)。發熱元件均勻分布,避免局部過熱。鄂州如何PCB設計哪家好

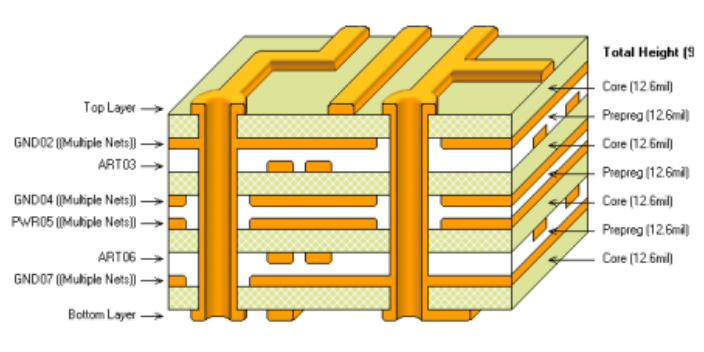

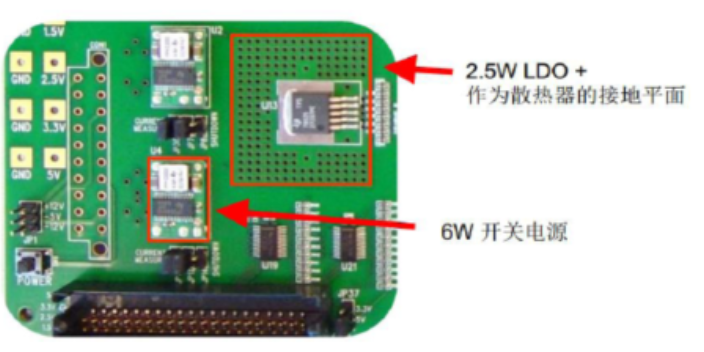

關鍵技術:疊層設計:采用8層板(信號層4+電源層2+地平面2),實現差分對阻抗100Ω±10%;散熱優化:在功率MOSFET下方增加散熱焊盤(面積10mm×10mm),并通過導熱膠連接至外殼;實驗驗證:測試平臺:Keysight 34970A數據采集儀+TEK MSO64示波器;結果:溫循測試后,PCB翹曲度≤0.5%,關鍵信號眼圖開度>70%;結論:該設計滿足汽車電子嚴苛環境要求,已通過量產驗證(年產量10萬+)。常見誤區與解決方案技術表述模糊錯誤示例:“優化散熱設計可降低溫度”;正確表述:“通過增加散熱焊盤(面積10mm×10mm)與導熱膠(導熱系數2W/m·K),使功率器件溫升從45℃降至30℃”。宜昌定制PCB設計價格大全關鍵器件布局:時鐘器件靠近負載,去耦電容靠近電源引腳,高速連接器放在板邊。

高速信號與電源完整性設計阻抗匹配與差分線差分線:高速信號(如USB、PCIE)需等長、等寬、等距布線,參考地平面連續,避免參考平面不連續導致的信號失真。阻抗控制:單端阻抗50Ω,差分阻抗100Ω/90Ω,需結合層疊結構、線寬線距、介電常數仿真優化。電源完整性優化去耦電容布局:在芯片電源引腳附近放置0.1μF陶瓷電容,高頻噪聲時補充10nF電容,形成低阻抗電源路徑。電源層與地層相鄰:數字電路部分多層板中,數字電源層與數字地層緊密相鄰,通過大面積銅箔形成電容耦合濾波。

解決方案:優化布局設計,將發熱元件遠離熱敏感元件;采用散熱片或風扇輔助散熱。4. 制造問題問題:PCB制造過程中出現短路、開路等缺陷。解決方案:嚴格遵循設計規范,進行DRC檢查;與制造廠商溝通確認工藝能力,避免設計過于復雜。高速數字電路PCB設計需求:設計一塊支持PCIe 3.0接口的4層PCB,工作頻率為8GHz。設計要點:材料選擇:選用低損耗PTFE復合材料作為基材,減小信號衰減。阻抗控制:控制差分走線阻抗為85Ω,單端走線阻抗為50Ω。信號完整性優化:采用差分信號傳輸和終端匹配技術,減小信號反射和串擾。信號完整性:高速信號(如USB、HDMI)需控制阻抗匹配,采用差分對布線并縮短走線長度。

信號流向設計:關鍵信號優先布局:如高速差分對(如USB 3.0信號)需保持等長(誤差≤5mil),且遠離電源平面以減少耦合;電源路徑優化:采用“星型”或“樹狀”電源分布,避免電源環路面積過大導致輻射超標。布線設計:規則驅動與仿真驗證關鍵規則設定:線寬/線距:根據電流承載能力(如1A電流需≥0.5mm線寬)與制造工藝(如HDI板**小線寬/線距可達30/30μm)確定;阻抗控制:通過疊層設計(如調整介質厚度與銅箔厚度)實現單端50Ω、差分100Ω阻抗匹配;串擾抑制:相鄰信號線間距需≥3倍線寬,或采用屏蔽地線隔離。PCB設計是電子產品從概念到實物的重要橋梁。鄂州哪里的PCB設計走線

在完成 PCB 設計后,必須進行設計規則檢查,以確保設計符合預先設定的規則和要求。鄂州如何PCB設計哪家好

布局規則:按功能模塊劃分區域(如電源、MCU、通信模塊),高頻器件靠近接口以減少布線長度,模擬與數字模塊分區布局以避免干擾。散熱設計需考慮風道方向,必要時增加散熱銅皮或過孔。布線規范:優先布關鍵信號(如時鐘線、差分線),避免直角走線以減少信號反射,使用等長布線技術匹配高速信號延時。差分對間距需保持一致,長度差控制在50mil以內,避免跨參考平面以防止信號完整性問題。二、高速信號與電源完整性設計高速信號挑戰:信號完整性:高速信號(如USB、PCIE)需通過阻抗匹配(單端50Ω、差分100Ω/90Ω)和端接匹配電阻(50Ω/75Ω)減少反射。鄂州如何PCB設計哪家好

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 南京GGD型交流低壓配電柜 2025-12-08

- 防水36外徑微型絕對值編碼器sick 2025-12-08

- 家用立柜式防爆空調 2025-12-08

- 常州國產晶舟轉換器私人定做 2025-12-08

- 長寧區綜合品牌創意包裝設計原料 2025-12-08

- 內蒙古中型商場超市EMC投資 2025-12-08

- 吉林同軸線特點 2025-12-08

- 臺州國產電線電纜附件批發廠家 2025-12-08

- 崇明區應用路燈集中管理器價格 2025-12-08

- 臺達開關電源認真負責 2025-12-08