恩施高效PCB設計廠家

元件選型原則:性能匹配:高速信號傳輸需選用低損耗電容(如C0G介質,Q值>1000);供應鏈保障:優先選擇主流廠商(如TI、ADI)的器件,避免停產風險;成本優化:通過替代料分析(如用0402封裝替代0603封裝)降低BOM成本10%~20%。PCB布局:功能分區與信號流向優化分區策略:模擬/數字分區:將ADC芯片與數字信號處理芯片隔離,減少數字噪聲耦合;高頻/低頻分區:將射頻模塊(如Wi-Fi芯片)與低頻控制電路分開布局,避免高頻輻射干擾。優先布線關鍵信號(如時鐘、高速總線)。恩施高效PCB設計廠家

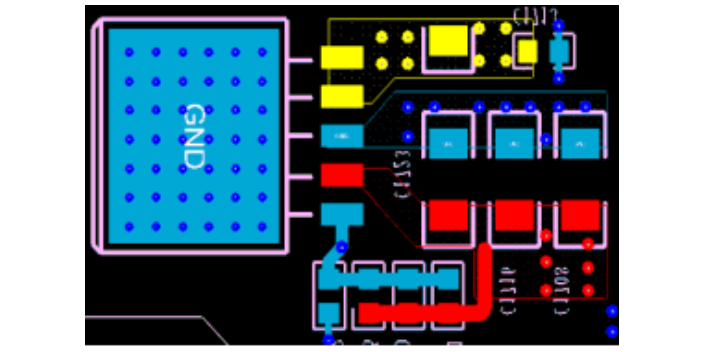

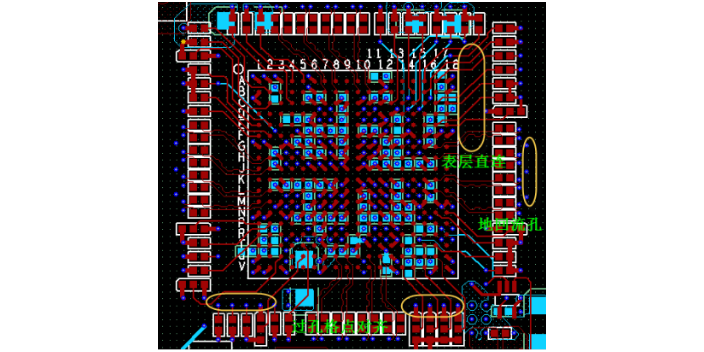

關鍵信號處理:高速信號:采用差分信號傳輸、終端匹配(如串聯電阻、并聯電容)等技術,減小信號反射和串擾。電源信號:設計合理的電源分布網絡(PDN),采用多級濾波和去耦電容,減小電源噪聲。阻抗控制:對于高速信號(如USB 3.0、HDMI),需控制走線阻抗(如50Ω、100Ω),確保信號完整性。5. 設計規則檢查(DRC)與仿真驗證DRC檢查:通過EDA工具的DRC功能檢查PCB設計是否符合制造規范,如**小線寬、**小間距、孔徑大小等。信號完整性(SI)仿真:使用HyperLynx、SIwave等工具仿真信號傳輸特性,評估信號反射、串擾、延遲等問題。電源完整性(PI)仿真:仿真電源分布網絡的阻抗特性,優化去耦電容布局和電源平面設計。襄陽如何PCB設計走線關鍵器件布局:時鐘器件靠近負載,去耦電容靠近電源引腳,高速連接器放在板邊。

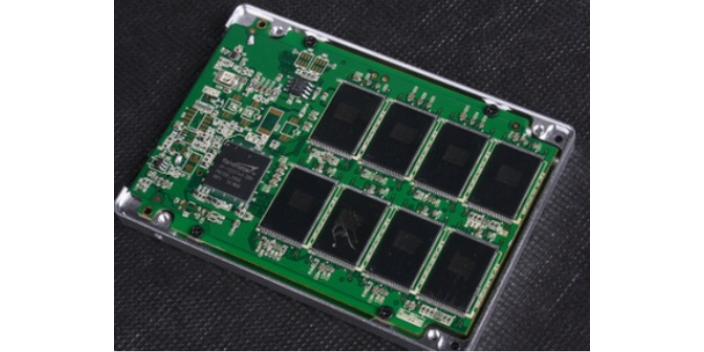

PCB(印制電路板)是電子系統的物理載體,其設計質量直接影響產品性能、可靠性與制造成本。隨著5G、人工智能、汽車電子等領域的快速發展,PCB設計正面臨高頻高速信號完整性、高密度互連(HDI)、熱管理等多重挑戰。本文將從設計流程、關鍵技術、工具應用及行業趨勢四個維度,系統闡述PCB設計的**方法與實踐要點。一、PCB設計標準化流程1. 需求分析與規格定義功能需求:明確電路模塊(如電源、信號處理、通信接口)的電氣參數(電壓、電流、頻率)。示例:高速ADC電路需標注采樣率(如1GSPS)、輸入阻抗(50Ω)及動態范圍(≥60dB)。

盤中孔作為 PCB 設計中的一項重要技術,憑借其突破傳統的設計理念,如將孔打在焊盤上并通過特殊工藝優化焊盤效果,在提升電路板集成度、優化散熱性能、增強機械強度等方面發揮著不可替代的作用,尤其在高密度電路設計和特殊元件安裝等場景中優勢明顯。然而,其復雜的制造工藝、潛在的可靠性問題、散熱不均風險、設計限制以及維修難度等,也給電子制造帶來了諸多挑戰。在實際應用中,需要根據電子產品的具體需求和成本預算,權衡利弊,合理選擇是否采用盤中孔設計。隨著電子制造技術的不斷進步,相信未來盤中孔技術也將不斷優化,在保障電子產品性能的同時,降低其應用成本和風險,為電子行業的發展注入新的活力。明確設計需求:功能、性能、尺寸、成本等。

布線規則:信號完整性:高速信號(USB、DDR)長度匹配(±5mil等長)、差分對緊耦合;敏感信號遠離時鐘線(>3倍線寬間距)。電源與地:加寬電源線(>20mil),縮短路徑;采用多層板設計,**電源層與地層,降低阻抗。EMC設計:避免90°拐角(用45°弧線),關鍵信號加濾波電容(如10pF對地)。驗證與輸出DRC檢查:驗證線寬(≥6mil)、鉆孔(≥0.3mm)等制造規則,排除短路/開路風險。信號完整性仿真:使用HyperLynx等工具分析高速信號反射、串擾,優化端接電阻。輸出文件:生成Gerber(銅層、絲印、阻焊)、鉆孔文件及裝配圖(PDF/DXF格式)。去耦電容布局:靠近電源引腳,高頻電容更近。恩施了解PCB設計包括哪些

PCB設計是電子產品從概念到實物的重要橋梁。恩施高效PCB設計廠家

創新性不足錯誤示例:“采用HDI工藝提升布線密度”;正確表述:“通過ELIC工藝與0.1mm激光鉆孔,實現6層板線寬/線距30/30μm,布線密度提升40%”。文獻引用陳舊建議:優先引用近三年IEEE Transactions期刊論文(如2024年《IEEE Transactions on Components, Packaging and Manufacturing Technology》中關于HDI板可靠性的研究),或行業白皮書(如IPC-2221標準)。通過以上框架與案例,可系統化撰寫PCB設計技術文檔,兼顧專業性與實用性,為電子工程師提供可落地的設計指南。恩施高效PCB設計廠家

- 荊門設計PCB制板價格大全 2025-12-07

- 黃石生產PCB制板價格大全 2025-12-07

- 正規PCB制板原理 2025-12-07

- 鄂州焊接PCB制板多少錢 2025-12-07

- 了解PCB制板批發 2025-12-07

- 孝感設計PCB制板布線 2025-12-07

- 孝感PCB制版廠家 2025-12-07

- 襄陽專業PCB制版走線 2025-12-07

- 荊門高速PCB制板原理 2025-12-07

- 武漢打造PCB制板價格大全 2025-12-07

- 青浦區品牌皮帶線 2025-12-10

- 浙江高效節能直流穩壓電源廠家供應 2025-12-10

- 常州交流閥門電機價格 2025-12-10

- 靜安區新型PLC價目 2025-12-10

- 溫州新能源汽車熔斷器公司 2025-12-10

- 普陀區優勢LED照明私人定做 2025-12-10

- 黑龍江圈數16384profinet編碼器通孔***值 2025-12-10

- 閔行區應用實驗室設備設計 2025-12-10

- 重慶驅動器品牌 2025-12-10

- 上海溴化氫稀有氣體/鹵素氣體半導體制造 2025-12-10